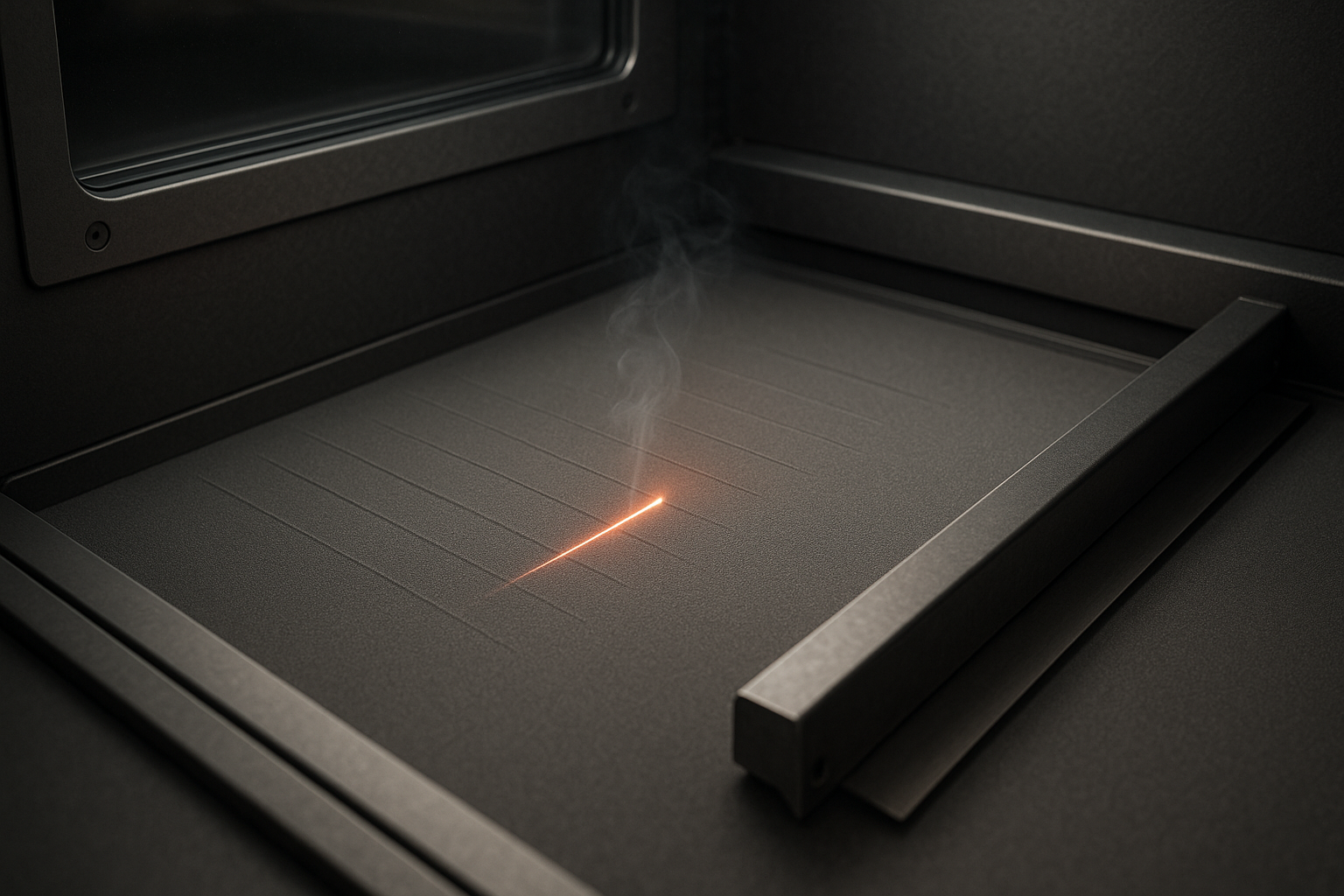

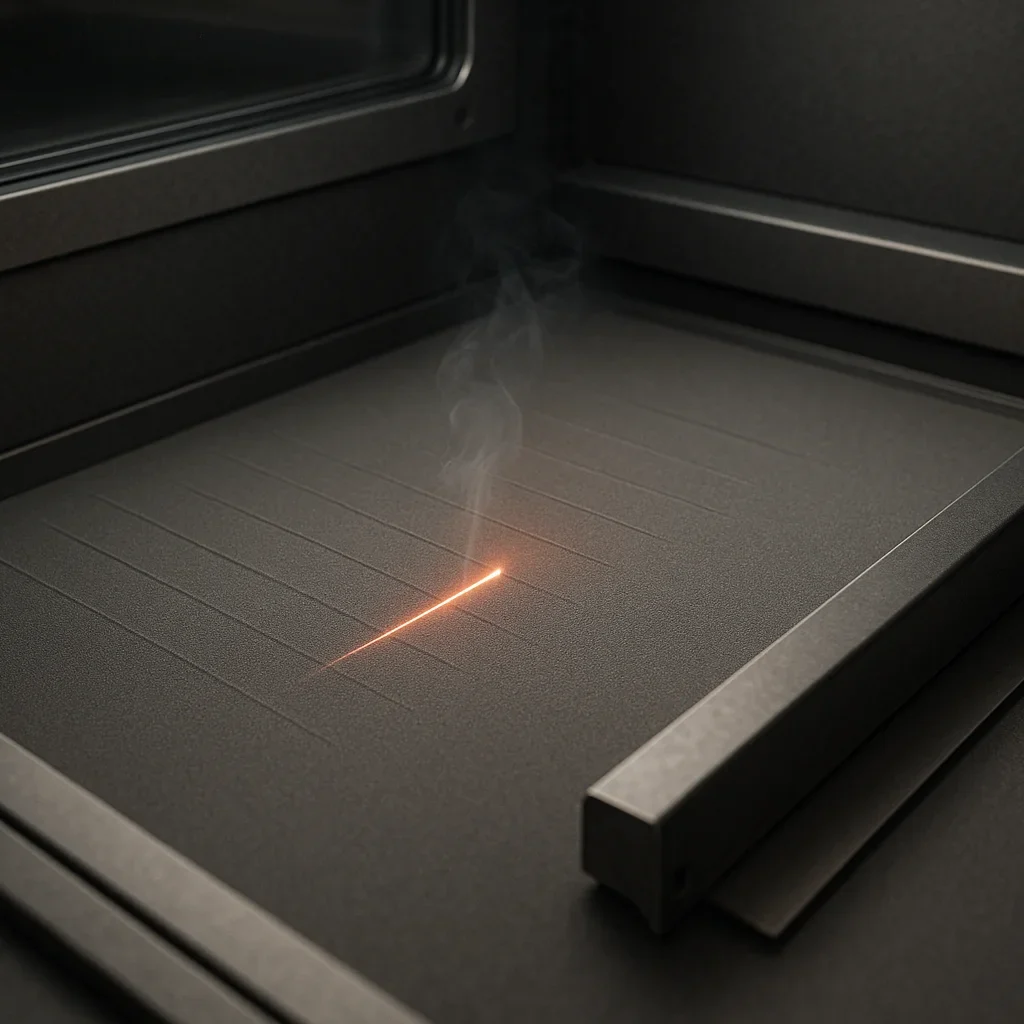

選択的レーザー焼結(SLS)

NEXAMS ― 高性能部品とアジャイル開発のための選択的レーザー焼結をリード選択的レーザー焼結(SLS)は、高出力レーザーを用いて粉末熱可塑性樹脂(主にナイロンPA11、PA12、TPU)を層ごとに焼結し、堅牢で機能的な部品を造形する先進的な付加製造(3Dプリンティング)技術です。NEXAMSでは材料選定から造形条件まで現実的な要件を反映させ、利用者に寄り添った地域密着型のサポートを提供しています。粉末床方式により複雑な内部チャネルや入れ子構造を実現でき、リードタイム短縮や廃材削減にも貢献します。当社のエンジニアリングチームは設計ルールや造形方向の選択、後処理方法を明確に示し、透明性の高い意思決定を可能にします。試作から少量生産部品まで、SLSは強度と等方性に優れた造形を実現し、再現性の高い結果を提供することで製品開発のリスク低減に寄与します。

技術の利点

高強度で耐久性に優れた部品を熱制御と粉末焼結によって実現し、機能試験や最終用途に適用可能です。構造支持材が不要であり、未焼結粉末がオーバーハングや複雑形状を支えるため、生産効率を高めつつタイトなスケジュールに対応できます。効率的なネスティングにより複数部品を同時造形でき、コスト削減とサイクル短縮が可能です。多様な材料(PA11、PA12、TPU、高性能樹脂)を利用でき、柔軟性・耐熱性・耐衝撃性が求められる用途にも対応します。射出成形品に匹敵する等方的な特性が得られるため、信頼性の高い品質保証が可能です。さらに金型や治具を不要にし、短納期かつブリッジ生産を可能にします。

産業応用と利用事例

自動車: 軽量ダクト、ブラケット、ハウジング、治具など。迅速な反復試作と耐久性ある最終部品に有効。

航空宇宙・防衛: UAV部品、内部ブラケット、風洞試験モデル。軽量最適化形状の実現に寄与。

医療: 手術ガイド、解剖モデル、カスタム医療機器。生体適合性材料を利用可能。

消費財・電子機器: エンクロージャー、ウェアラブル、クリップ。設計変更に柔軟に対応。

産業分野: 治具、限られたロットの部品。SLSと二次加工を組み合わせて生産効率を向上。

使用材料

ポリアミド(PA11、PA12): 強度・靭性・耐熱性のバランスに優れた半結晶性ナイロン。

TPU(熱可塑性ポリウレタン): 柔軟性のあるエラストマーで、シール・ガスケット・ヒンジに利用。

高性能樹脂(例: PAEK系): 高温環境下での耐熱性を発揮。

複合・充填粉末(例: ガラス繊維強化ナイロン): 剛性を高め、構造部品に適用。

注記: 金属は通常SLSではなくSLM/DMLSで造形されます。セラミックスや特殊樹脂は用途に応じて検討されます。

コスト算出方法

SLSのコストは粉末種別、部品サイズ、充填率、積層厚さ、後処理によって決まります。金型が不要なため初期投資が低く、短納期少量生産が経済的に可能です。ネスティングや造形方向の最適化、粉末再利用比率の調整によりコスト削減を図ります。後処理(メディアブラスト、染色、機械加工)は早期に計画され、リードタイムと総コストを予測可能にします。

代替技術の提案

選択的レーザー溶融 / DMLS: 高強度・高耐熱が求められる金属部品向け。

光造形(SLA): 滑らかな表面と透明部品を実現、形状検証に最適。

マルチジェットフュージョン(MJF): 高精細かつ高スループットのナイロン造形。

熱溶解積層法(FDM): 大型治具やコンセプトモデルの低コスト製造。

ハイブリッド(造形+機械加工): 複雑形状を造形後、基準面や穴を機械加工で高精度化。

よくある質問(FAQ)

Q: SLSとは何ですか?

A: 粉末床溶融方式の一種で、レーザーにより樹脂粉末を支持材なしで焼結する技術です。複雑かつ機能的な部品製造に適しています。

Q: SLAやFDMと比べてどうですか?

A: SLAは表面性状と透明性に優れ、FDMは低コストで大型部品に適します。SLSは強度・設計自由度・再現性で優れています。

Q: SLS部品に後処理は必要ですか?

A: はい。粉末除去、メディアブラスト、染色、場合によっては機械加工が行われます。

Q: SLS材料は生体適合性がありますか?

A: 一部のナイロンはEN ISO 10993-1やUSPクラスVIに準拠しています。

Q: 複数部品を同時に造形できますか?

A: はい。効率的なネスティングでコスト削減とスループット向上が可能です。

Q: どの程度の公差が得られますか?

A: 形状や方向によって異なりますが、重要部分は後加工で高精度を確保できます。

Q: コストと納期の見積もりはどう行いますか?

A: 形状、造形方向、仕上げを基にシミュレーションし、透明性のある見積もりを提示します。

Q: 試作から量産までどのように対応できますか?

A: SLSは短期ブリッジ生産に最適で、バッチ間でも安定した特性を維持できます。

Q: 将来のSLSの動向は?

A: 材料ラインナップ拡大、自動化粉末除去、プロセス制御強化により適用範囲が拡大します。

Q: 銅ろう付け部品の海上および航空輸送の最大想定日数は?

海上輸送: アジア: 15–20日、ヨーロッパ: 25–35日、北米: 30–40日、南米: 35–45日、中東: 14–18日、アフリカ: 20–28日、オセアニア: 22–30日

航空輸送: アジア: 1–3日、ヨーロッパ: 3–5日、北米: 4–6日、南米: 5–7日、中東: 1–2日、アフリカ: 3–5日、オセアニア: 4–6日