One-Stop

Manufacturing

Platform for all your Prototype to Production needs. Explore our range of Advanced Manufacturing Solutions

One-Stop-Shop for Prototype to Production

NEXAMS Manufacturing partner for your Ideas

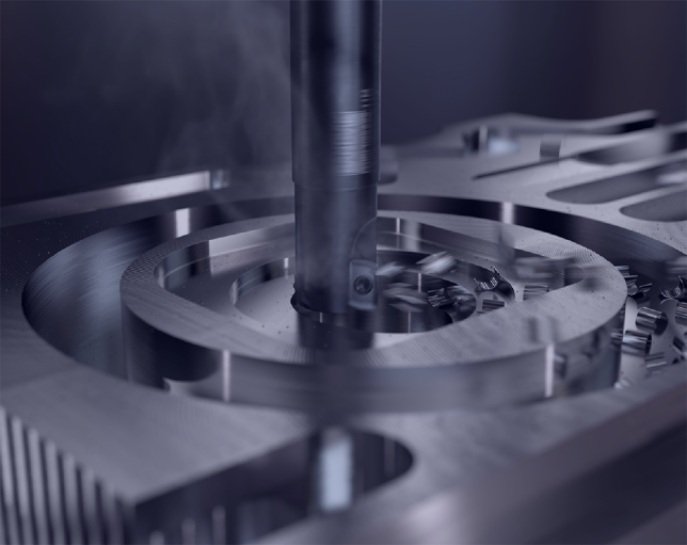

NEXAMS , we are experts in low volume manufacturing and production of high-complexity parts .Our production team are all engineering qualified, passionate about Additive manufacturing and advanced Manufacturing technologies and dedicated to helping you find the optimum solution for your application – from the wide variety of materials and processes available.

Why to Choose Us ?

Our Mission

The vision of NEXAMS is to Balance operating expenses and risks to optimize the supply chain, production and asset performance.

Our Goals

Technologies include enhancing productivity, improving the customer experience, production automation, and achieving manufacturing and supply chain integration.

Our Vision

The vision of NEXAMS is significantly higher productivity, efficiency, and self-managing production processes where people, machines, equipment, logistics systems, and work-in-process components communicate and cooperate with each other directly.

Our Strategy

One-Stop-Shop for Low volume Manufacturing

If you don't know what technologies or materials are best for your application, no worries. We will have one of our skilled and experienced engineers work with you to find the best and most efficient solution for you.

Any industry, any product, any design. From idea to Manufacturing we can help you

Short-Run ProductionWe are able to conduct short-run production while maintaining the sample quality and reliability. It enables more design flexibility and shorten time to market, while helping you to save more money.

Our Services

AUTOMOTIVE

The

automotive industry is among the

first to recognize the commercial

benefits of 3D printing.

AEROSPACE

The automotive industry is among the first to recognize the commercial benefits of 3D printing.

CONSUMER PRODUCTS

Any company dealing with designing and manufacturing consumer products know that the four most important factors in their success are visual aesthetics, functionality, price, and time to market.

DEFENSE

Defense industry are rapidly expanding the use of 3D printing to make parts and tools for more sophisticated military equipment.

INDUSTRIAL MACHINERY

Industrial Machinery has its own requirements either its for replacement part or to improve productivity .We manufacture Precision Engineering Components for varied applications.

ELECTRONICS

Electronics or IOT industries which deals with hardware the need for prototyping of casings for electronic devices, enclosures and aesthetics is the key while developing a product.

MOLD

Injection moulding is the technology used to mass-produce end-use parts and products. Moulds are at the heart of this process, however their development is often complex.

How We Work?

Manufacturing Requirement

If you are looking for one-stop supplier for Manufacturing of your Product

Share RFQ

Share us your requirement

@

Inquiry@nexamspro.com

Expert Engineers

Consult and discuss with engineering team, for proposal improvement advise based on abundant practical experience

Solution Optimization Evaluation

Deepen the evaluation & verification customer's design concept, give the development advise to realized the rapid prototyping part or Mass production with DFM

Rapid Prototyping and Small Batch Production

Produce small batch production for newly development product, perfect quality control system will meet your product characteristic requirements

Mass Production

Get Mass Manufactured and Track your production status and stock with shipment assistance

Why to Choose Us?

-

One-Stop-Shop for Low volume Manufacturing.

-

If you don’t know what technologies or materials are best for your application, no worries. We will have one of our skilled and experienced engineers work with you to find the best and most efficient solution for you.

-

Short-Run production we are able to conduct short-run production while maintaining the sample quality and reliability. It enables more design flexibility and shorten time to market while helping you to save more money.

-

Any industry, any product, any design. From idea to Manufacturing we can help you

Partner with Us

Partnering with a

NEXAMS contract Manufacturing can give you

the competitive advantage and you can pull

ahead of your competition. It’s the only way

to improve production efficiency and find

cost savings without significantly

increasing costs .

We offer a variety

of partner relationships to match your

project or support needs along your project

lifecycle.

Know Your Technology

Advantages of Choosing Indian EV Manufacturers

Driving the future with sustainable EV innovations...

Read More →

Vacuum Casting for Prototype Manufacturing

Learn how silicone molding helps produce fast prototypes...

Read More →

Die-Casting for Engineering Products

A versatile process for creating precise metal components...

Read More →

Thermoforming for Product Packing

Shaping heated plastic sheets into durable packaging...

Read More →

Advantages of Choosing Indian EV Manufacturers

Driving the future with sustainable EV innovations...

Read More →

Vacuum Casting for Prototype Manufacturing

Learn how silicone molding helps produce fast prototypes...

Read More →

Die-Casting for Engineering Products

A versatile process for creating precise metal components...

Read More →

Thermoforming for Product Packing

Shaping heated plastic sheets into durable packaging...

Read More →

The medical industry is the most

interesting application of 3D

technologies.

The medical industry is the most

interesting application of 3D

technologies.