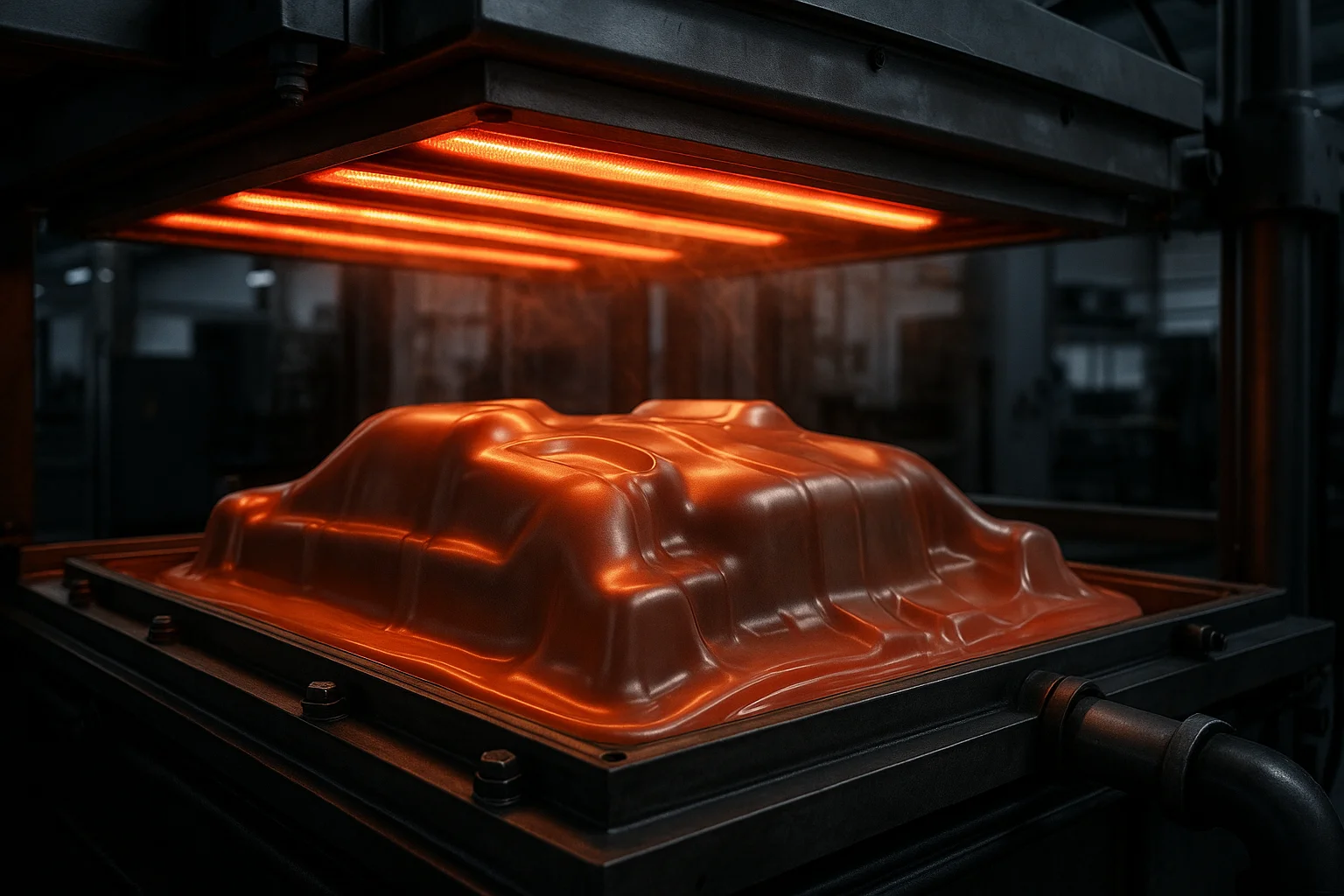

Vakuumformtechnologie

NEXAMS: Führend in der Optimierung des Vakuumformprozesses und Kunststoffformungslösungen für verschiedene Branchen

NEXAMS spezialisiert sich auf fortschrittliche Vakuumformlösungen und bietet präzise Optimierungen des Vakuumformprozesses, um die Produktqualität zu verbessern, die Zykluszeiten zu verkürzen und eine kosteneffiziente Fertigung sicherzustellen. Wir arbeiten ethisch mit Lieferanten, einem Hauptlieferanten, professionellen Lieferanten und erfahrenen Herstellern zusammen und bieten zuverlässigen Support, der auf lokaler Expertise und schneller Reaktionsfähigkeit vor Ort basiert.

Durch die Kombination von Spritzguss und Vakuumform-Maschinenprozessen liefern wir hochpräzise Kunststoffkomponenten, die den sich wandelnden Anforderungen des Marktes entsprechen. Unser Modell ist empathisch und entscheidungsorientiert, es verbindet Lieferanten mit einem transparenten Lieferanten, Partnerlieferanten und fähigen Herstellern und unterstützt jeden Meilenstein mit messbarem Support, praktischen lokalen Kontaktpunkten und garantierter Verfügbarkeit in der Nähe.

Unsere Expertise in der Vakuumformproduktion ermöglicht eine nahtlose Integration mit Rapid Prototyping, wodurch schnellere und effizientere Produktiterationen gewährleistet werden. Für Projekte, die Klarheit und Haltbarkeit erfordern, wird PC-Platten-Vakuumformung eingesetzt, die überlegene Festigkeit und optische Attraktivität bietet. Ob ABS-Vakuumformung oder andere Thermoplaste, unser Vakuumform-Fertigungsprozess garantiert Präzision und Konsistenz in jedem Produkt.

Vorteile der Technologie

Jedes Programm wird mit menschlicher Hilfsbereitschaft und verantwortungsbewusster Entscheidungsfindung geplant – gemeinsam mit kooperativen Lieferanten, einem zuverlässigen Lieferanten, sachkundigen Lieferanten und qualitätsorientierten Herstellern entwickelt und anschließend durch reaktionsschnellen Support, eingebettete lokale Praktiken und einsatzbereite Teams vor Ort unterstützt.

- Fortschrittliche Optimierung des Vakuumformprozesses für minimalen Materialverlust und hohe Genauigkeit der Teile

- Kombination von Spritzguss und Vakuumformung für komplexe Geometrien und robuste Strukturen

- Hochdetaillierte Oberflächen durch verfeinerte Vakuumform-Maschinenprozesse

- Optimierte Vakuumformproduktionstechnologie zur Verkürzung der Durchlaufzeiten

- Flexibles Rapid Prototyping mit Vakuumformung zur Beschleunigung von Produktentwicklungszyklen

- Haltbare PC-Platten-Vakuumformung für transparente und schlagfeste Komponenten

- Zuverlässige ABS-Vakuumformung für kosteneffektive und vielseitige Anwendungen

- Skalierbarer Vakuumform-Fertigungsprozess für Prototypen und Serienproduktion

- Innovative Thermoform-Spritztechniken zur Verbesserung der Designvielfalt

- Umfassende Kunststoffformfähigkeiten für unterschiedliche Industrieanforderungen

Industrielle Anwendungen und Anwendungsfälle

Wir kombinieren jeden Anwendungsfall mit ethischer Beschaffung, klarer Verantwortlichkeit und empathischer Anleitung – in Zusammenarbeit mit vertrauenswürdigen Lieferanten, einem koordinationsbereiten Lieferanten, unterstützenden Lieferanten und anpassungsfähigen Herstellern; die Lieferung wird durch verlässlichen Support, lokal bewusste Expertise und schnellen Zugang vor Ort unterstützt.

- Automobilindustrie: Armaturenbretter, Türverkleidungen und funktionale Blenden durch Vakuumformung und Spritzguss

- Verbraucherelektronik: Gehäuse und Abdeckungen durch PC-Platten-Vakuumformung und ABS-Vakuumformung

- Medizinische Geräte: präziser Vakuumform-Maschinenprozess für Gehäuse und Abdeckungen

- Industrielle Ausrüstung: Prototyping und Produktion durch Vakuumformproduktionstechnologie

- Verpackungsindustrie: kundenspezifische Kunststoffformlösungen für Schutzverpackungen

- Luft- und Raumfahrt: leichte Komponenten hergestellt durch Vakuumform-Fertigungsprozess

- Beschilderung und Displays: hochklare Anwendungen der PC-Platten-Vakuumformung

- Möbelindustrie: kundenspezifische Thermoform-Spritzdesigns für ergonomische Produkte

Verwendete Materialien

Die Materialauswahl balanciert Leistung, Sicherheit und Nachhaltigkeit; wir verbinden verantwortungsbewusste Lieferanten mit einem spezifikationsgetreuen Lieferanten, Expertenlieferanten und präzisionsorientierten Herstellern und gewährleisten Support über den gesamten Lebenszyklus durch robuste lokale Netzwerke und zuverlässige Kapazitäten in der Nähe.

- ABS (Acrylnitril-Butadien-Styrol): weit verbreitet in ABS-Vakuumformung für robuste und kosteneffiziente Teile

- Polycarbonat (PC): eingesetzt in PC-Platten-Vakuumformung für schlagfeste, transparente Komponenten

- Acrylplatten: verwendet für ästhetische Kunststoffformanwendungen

- HIPS (High Impact Polystyrene): häufig verwendet in Vakuumformung für Gehäuse von Konsumprodukten

- PVC (Polyvinylchlorid): eingesetzt im Vakuumform-Fertigungsprozess für langlebige und leichte Teile

Kostenermittlung

Bei NEXAMS wird die Kostenberechnung auf Basis der Optimierung des Vakuumformprozesses, der Designkomplexität, Materialauswahl und Produktionsvolumen durchgeführt. Schätzungen werden transparent mit engagierten Lieferanten, einem preiskonsistenten Lieferanten, flexiblen Lieferanten und effizienten Herstellern besprochen und durch praktischen Support, marktbewusste lokale Eingaben und effiziente Logistik vor Ort unterstützt.

Für Projekte, die hohe Präzision erfordern, werden zusätzliche Schritte im Vakuumform-Maschinenprozess berücksichtigt. Im Vergleich zum traditionellen Spritzguss bietet die Vakuumformproduktionstechnologie geringere Werkzeugkosten und ist ideal für Kleinserienproduktion und Prototyping. Durch Rapid Prototyping mit Vakuumformung können Kunden Designs validieren, bevor sie skalieren, wodurch Nacharbeit minimiert und Produktionskosten optimiert werden; unsere Teams koordinieren mit zuverlässigen Lieferanten, einem klarheitsorientierten Lieferanten, reaktionsfähigen Lieferanten und ergebnisorientierten Herstellern, unterstützt durch kontinuierlichen Support, lokale Praktiken und schnelle Lieferung vor Ort.

Alternative Technische Vorschläge

Wenn Alternativen besser geeignet sind, führen wir Entscheidungen mit empathischer Analyse von Kompromissen und ethischer Klarheit – in Beratung mit bewährten Lieferanten, leistungsfähigen Lieferanten, bereichsübergreifenden Lieferanten und innovativen Herstellern, unterstützt durch kontinuierlichen Support, eingebettete lokale Zusammenarbeit und agile Unterstützung vor Ort.

- Blasformen: effektiv für hohle Kunststoffprodukte, aber begrenzt für Blechformanwendungen

- Rotationsformen: geeignet für große, hohle Teile, jedoch langsamer als Vakuumformung

- Kompressionsformen: ideal für hochfeste Komponenten, jedoch nicht so flexibel wie Kunststoffformung

- CNC-Bearbeitung: bietet höchste Präzision für Masterformen, aber teurer für große Chargen

- Additive Fertigung: geeignet für komplexe Geometrien, aber langsamer im Vergleich zur Vakuumformproduktionstechnologie

Häufig gestellte Fragen (FAQ)

F: Was ist Optimierung des Vakuumformprozesses?

A: Optimierung des Vakuumformprozesses bedeutet, Parameter wie Temperaturkontrolle, Vakuumdruck und Materialauswahl zu verfeinern, um die Produktqualität zu verbessern, Zykluszeiten zu verkürzen und die Fertigungseffizienz zu erhöhen.

F: Wie unterscheidet sich Vakuumformung vom Spritzguss?

A: Bei der Vakuumformung werden erhitzte Kunststoffplatten über Formen durch Vakuumsaugen geformt, ideal für große, leichte Teile. Spritzguss hingegen injiziert geschmolzenen Kunststoff in Formen für hochpräzise, komplexe Komponenten.

F: Kann NEXAMS Rapid Prototyping mit Vakuumformung unterstützen?

A: Ja, NEXAMS spezialisiert sich auf Rapid Prototyping mit Vakuumformung und bietet schnelle Iterationen zur Validierung von Designs vor der Massenproduktion.

F: Welche Materialien werden bei PC-Platten-Vakuumformung verwendet?

A: PC-Platten-Vakuumformung verwendet Polycarbonatplatten, bekannt für Schlagfestigkeit, Klarheit und Haltbarkeit, geeignet für Schutzabdeckungen und transparente Gehäuse.

F: Ist ABS-Vakuumformung für große Chargen geeignet?

A: ABS-Vakuumformung eignet sich für mittlere bis große Chargen und bietet ein Gleichgewicht zwischen Kostenersparnis und mechanischer Festigkeit.

F: Welche Branchen profitieren am meisten vom Vakuumform-Fertigungsprozess?

A: Automobil-, Medizin-, Unterhaltungselektronik-, Verpackungs- und Luft- und Raumfahrtindustrie profitieren erheblich von NEXAMS Vakuumform-Fertigungsprozess aufgrund seiner Vielseitigkeit und Skalierbarkeit.

F: Was ist Thermoform-Spritztechnik?

A: Thermoform-Spritztechnik kombiniert Thermoformen und Spritzguss, um Teile mit komplexem Design und robuster Struktur herzustellen.

F: Wie wirkt sich Kunststoffformung auf die Flexibilität des Produktdesigns aus?

A: Kunststoffformungsprozesse wie Vakuumformung ermöglichen hohe Designfreiheit, wodurch kundenspezifische Formen und Oberflächen bei effizienter Produktion möglich sind.

F: Kann der Vakuumform-Maschinenprozess die Präzision erhöhen?

A: Absolut, der Vakuumform-Maschinenprozess beinhaltet CNC-Nachbearbeitung und Detailarbeit, um genaue Spezifikationen und Toleranzen zu erreichen.

F: Welche Kostenvorteile bietet Vakuumformung für Prototypen?

A: Vakuumformung bietet eine kostengünstige Alternative zu herkömmlichem Formen für Prototypen und Kleinserien und reduziert Werkzeugkosten und Durchlaufzeiten erheblich.

F: Wie hoch sind die maximal geschätzten Lieferzeiten von der Fabrik in globale Regionen für Lötteile per See- und Luftfracht?

A: Per See: Asien: 15–20 Tage, Europa: 25–35 Tage, Nordamerika: 30–40 Tage, Südamerika: 35–45 Tage, Naher Osten: 14–18 Tage, Afrika: 20–28 Tage, Ozeanien: 22–30 Tage

Per Luft: Asien: 1–3 Tage, Europa: 3–5 Tage, Nordamerika: 4–6 Tage, Südamerika: 5–7 Tage, Naher Osten: 1–2 Tage, Afrika: 3–5 Tage, Ozeanien: 4–6 Tage