Technologie de Formage sous Vide

NEXAMS : Leader dans l’Optimisation des Processus de Formage sous Vide et les Solutions de Formage Plastique pour Diverses Industries

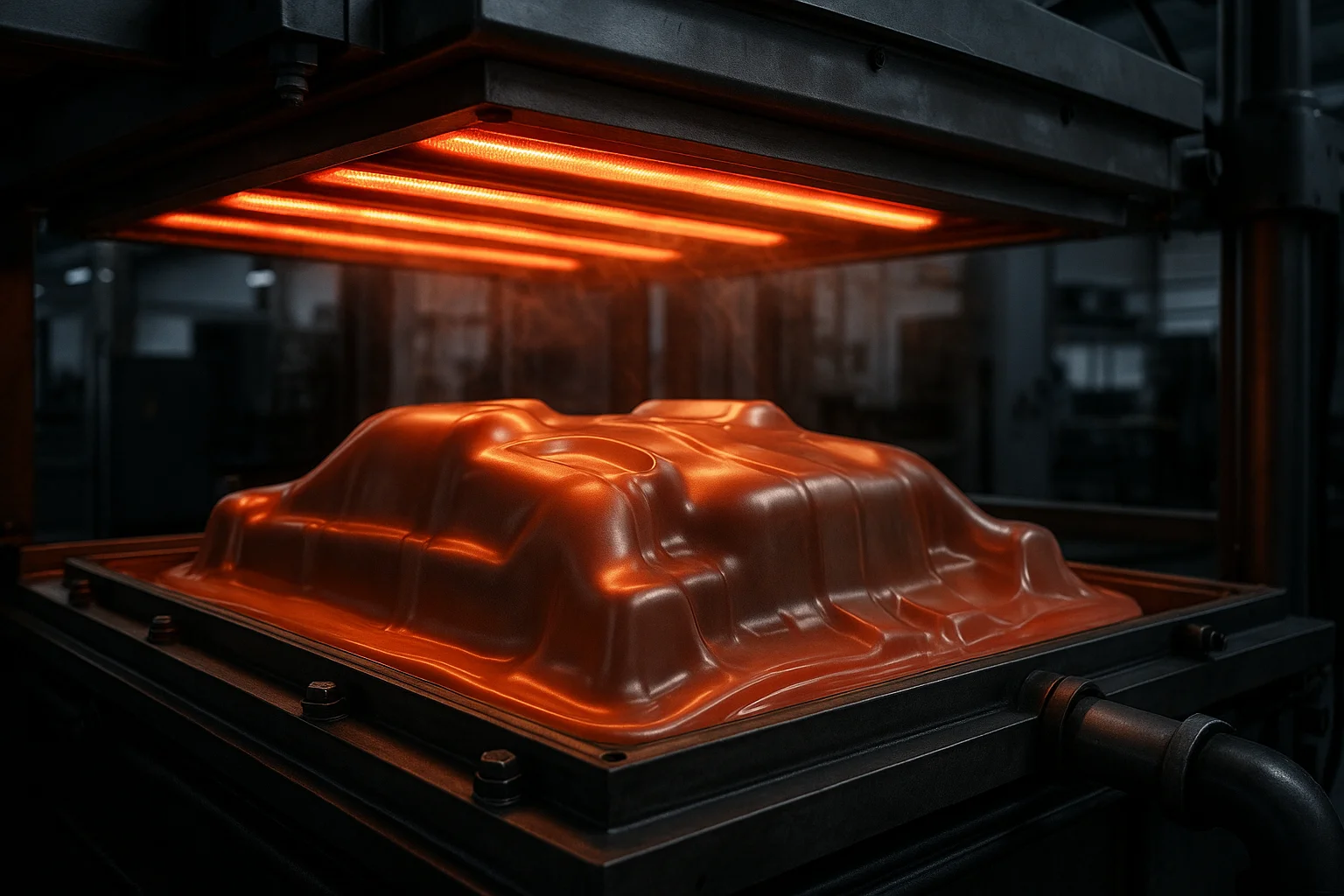

NEXAMS se spécialise dans les solutions avancées de formage sous vide, offrant une optimisation précise des processus pour améliorer la qualité des produits, réduire le temps de cycle et garantir une production rentable. Nous collaborons de manière éthique avec les fournisseurs, un fournisseur principal, des fournisseurs professionnels et des fabricants expérimentés, tout en fournissant un support fiable basé sur la connaissance locale et une réponse rapide à proximité.

En combinant le moulage par injection et le formage sous vide, nous fournissons des composants plastiques de haute précision répondant aux exigences évolutives des marchés. Notre modèle d’engagement est empathique et orienté vers la prise de décision, alignant les fournisseurs avec un fournisseur transparent, des fournisseurs partenaires et des fabricants compétents, tout en renforçant chaque étape par un support mesurable, des points de contact locaux pratiques et une disponibilité assurée à proximité.

Notre expertise dans la technologie de production de formage sous vide permet une intégration fluide avec le prototypage rapide, assurant des itérations de produit plus rapides et efficaces. Pour les projets nécessitant clarté et durabilité, le formage sous vide de feuilles PC est appliqué, offrant une résistance supérieure et un attrait visuel. Que ce soit le formage sous vide ABS ou d’autres matériaux thermoplastiques, notre processus de fabrication garantit précision et constance dans chaque produit.

Avantages de la Technologie

Chaque programme est planifié avec une aide humaine et une prise de décision responsable – co-créé avec des fournisseurs coopératifs, un fournisseur fiable, des fournisseurs compétents et des fabricants axés sur la qualité, puis soutenu par un support réactif, des pratiques locales intégrées et des équipes prêtes à intervenir à proximité.

- Optimisation avancée du processus de formage sous vide assurant une perte minimale de matériau et une grande précision des pièces

- Combinaison de moulage par injection et de formage sous vide pour des géométries complexes et des structures robustes

- Finitions de surface détaillées grâce à des processus de formage sous vide raffinés

- Technologie de production de formage sous vide rationalisée pour réduire les délais

- Prototypage rapide flexible avec formage sous vide pour accélérer les cycles de développement de produits

- Formage sous vide de feuilles PC durable pour des composants transparents et résistants aux chocs

- Formage sous vide ABS fiable pour des applications rentables et polyvalentes

- Processus de fabrication de formage sous vide évolutif pour prototypage et production en série

- Techniques innovantes d’injection thermoformée améliorant la polyvalence du design

- Capacités étendues de formage plastique couvrant divers besoins industriels

Applications Industrielles et Cas d’Utilisation

Nous associons chaque cas d’utilisation à un approvisionnement éthique, une responsabilité claire et un accompagnement empathique – travaillant aux côtés de fournisseurs de confiance, d’un fournisseur prêt à la coordination, de fournisseurs soutenants et de fabricants adaptatifs ; la livraison est renforcée par un support fiable, des connaissances locales et un accès rapide à proximité.

- Automobile : tableaux de bord, panneaux de portes et garnitures fonctionnelles utilisant le formage sous vide et le moulage par injection

- Électronique grand public : boîtiers et enveloppes via formage sous vide de feuilles PC et formage sous vide ABS

- Dispositifs médicaux : processus précis de formage sous vide pour boîtiers et couvertures

- Équipements industriels : prototypage et production via la technologie de production de formage sous vide

- Industrie de l’emballage : solutions de formage plastique personnalisées pour emballages protecteurs

- Aérospatiale : composants légers produits par processus de fabrication de formage sous vide

- Signalétique et présentoirs : applications de formage sous vide de feuilles PC à haute clarté

- Industrie du mobilier : conceptions d’injection thermoformée personnalisées pour des produits ergonomiques

Matériaux Utilisés

Le choix des matériaux équilibre performance, sécurité et durabilité ; nous alignons les fournisseurs responsables avec un fournisseur fidèle aux spécifications, des fournisseurs experts et des fabricants axés sur la précision, tout en maintenant un support tout au long du cycle de vie grâce à des réseaux locaux solides et une capacité fiable à proximité.

- ABS (Acrylonitrile Butadiène Styrène) : largement utilisé pour le formage sous vide ABS pour des pièces robustes et économiques

- Polycarbonate (PC) : appliqué pour le formage sous vide de feuilles PC pour des composants résistants aux chocs et transparents

- Feuilles acryliques : utilisées pour des applications esthétiques de formage plastique

- HIPS (Polystyrène à Impact Élevé) : couramment utilisé dans le formage sous vide pour les boîtiers de produits grand public

- PVC (Polychlorure de Vinyle) : appliqué dans le processus de fabrication de formage sous vide pour des pièces durables et légères

Comment Fonctionne le Coût

Chez NEXAMS, le coût est calculé en fonction de l’optimisation du processus de formage sous vide, de la complexité du design, du choix des matériaux et du volume de production. Les estimations sont discutées de manière transparente avec des fournisseurs engagés, un fournisseur cohérent sur les prix, des fournisseurs flexibles et des fabricants efficaces, et soutenues par un support pratique, des informations locales et une logistique rapide à proximité.

Pour les projets nécessitant une grande précision, des étapes supplémentaires dans le processus de formage sous vide sont prises en compte. Comparée au moulage par injection traditionnel, la technologie de production de formage sous vide offre des coûts d’outillage inférieurs, idéale pour la production en faible volume et le prototypage. Grâce au prototypage rapide avec formage sous vide, les clients peuvent valider les designs avant la production en série, minimisant les retouches et optimisant les coûts de production ; nos équipes coordonnent avec des fournisseurs fiables, un fournisseur axé sur la clarté, des fournisseurs réactifs et des fabricants orientés résultats, avec un support continu basé sur les pratiques locales et une distribution accélérée à proximité.

Suggestions Techniques Alternatives

Lorsque les alternatives sont plus adaptées, nous guidons les choix avec une analyse empathique des compromis et une clarté éthique – en consultant des fournisseurs éprouvés, un fournisseur correspondant aux capacités, des fournisseurs multi-domaines et des fabricants innovants, et en maintenant la livraison grâce à un support constant, une collaboration locale intégrée et une assistance agile à proximité.

- Moulage par soufflage : efficace pour les produits plastiques creux mais limité pour le formage de feuilles

- Moulage rotatif : adapté aux grandes pièces creuses mais plus lent que le formage sous vide

- Moulage par compression : idéal pour les composants haute résistance mais moins flexible que le formage plastique

- Usinage CNC : offre une précision supérieure pour les moules maîtres mais plus coûteux pour les grandes séries

- Fabrication additive : adaptée aux géométries complexes mais plus lente comparée à la technologie de production de formage sous vide

FAQ

Q : Qu’est-ce que l’optimisation du processus de formage sous vide ?

R : L’optimisation du processus de formage sous vide consiste à affiner des paramètres tels que le contrôle de la température, la pression du vide et le choix des matériaux pour améliorer la qualité du produit, réduire les temps de cycle et augmenter l’efficacité de production.

Q : En quoi le formage sous vide diffère-t-il du moulage par injection ?

R : Le formage sous vide utilise des feuilles plastiques chauffées formées sur des moules par aspiration sous vide, idéal pour les grandes pièces légères, tandis que le moulage par injection injecte du plastique fondu dans des moules pour des composants complexes et de haute précision.

Q : NEXAMS peut-il supporter le prototypage rapide avec formage sous vide ?

R : Oui, NEXAMS se spécialise dans le prototypage rapide avec formage sous vide, fournissant des itérations rapides pour valider les designs avant la production en série.

Q : Quels matériaux sont utilisés pour le formage sous vide de feuilles PC ?

R : Les feuilles de polycarbonate sont utilisées, connues pour leur résistance aux chocs, leur clarté et leur durabilité, adaptées aux couvertures protectrices et aux boîtiers transparents.

Q : Le formage sous vide ABS est-il adapté aux grandes séries ?

R : Le formage sous vide ABS est idéal pour des séries moyennes à grandes, offrant un équilibre entre rentabilité et résistance mécanique.

Q : Quelles industries bénéficient le plus du processus de fabrication par formage sous vide ?

R : Les industries automobile, médicale, électronique grand public, emballage et aérospatiale bénéficient considérablement de la polyvalence et de l’évolutivité du processus de formage sous vide de NEXAMS.

Q : Qu’est-ce que l’injection thermoformée ?

R : L’injection thermoformée combine les techniques de thermoformage et de moulage par injection pour produire des pièces avec des designs complexes et des structures robustes.

Q : Comment le formage plastique impacte-t-il la flexibilité du design produit ?

R : Les processus de formage plastique comme le formage sous vide permettent une grande liberté de conception, permettant des formes et finitions personnalisées tout en maintenant l’efficacité de production.

Q : Le processus de formage sous vide peut-il améliorer la précision ?

R : Absolument, le processus de formage sous vide inclut un usinage CNC post-formage pour obtenir des spécifications et tolérances exactes.

Q : Quels sont les avantages en coûts du formage sous vide pour le prototypage ?

R : Le formage sous vide offre une alternative à faible coût au moulage traditionnel pour les prototypes et petites séries, réduisant considérablement les coûts d’outillage et les délais.

Q : Quels sont les délais d’expédition estimés depuis l’usine vers les régions mondiales pour les pièces brasées par mer et air ?

R : Par mer : Asie : 15–20 jours, Europe : 25–35 jours, Amérique du Nord : 30–40 jours, Amérique du Sud : 35–45 jours, Moyen-Orient : 14–18 jours, Afrique : 20–28 jours, Océanie : 22–30 jours

Par air : Asie : 1–3 jours, Europe : 3–5 jours, Amérique du Nord : 4–6 jours, Amérique du Sud : 5–7 jours, Moyen-Orient : 1–2 jours, Afrique : 3–5 jours, Océanie : 4–6 jours