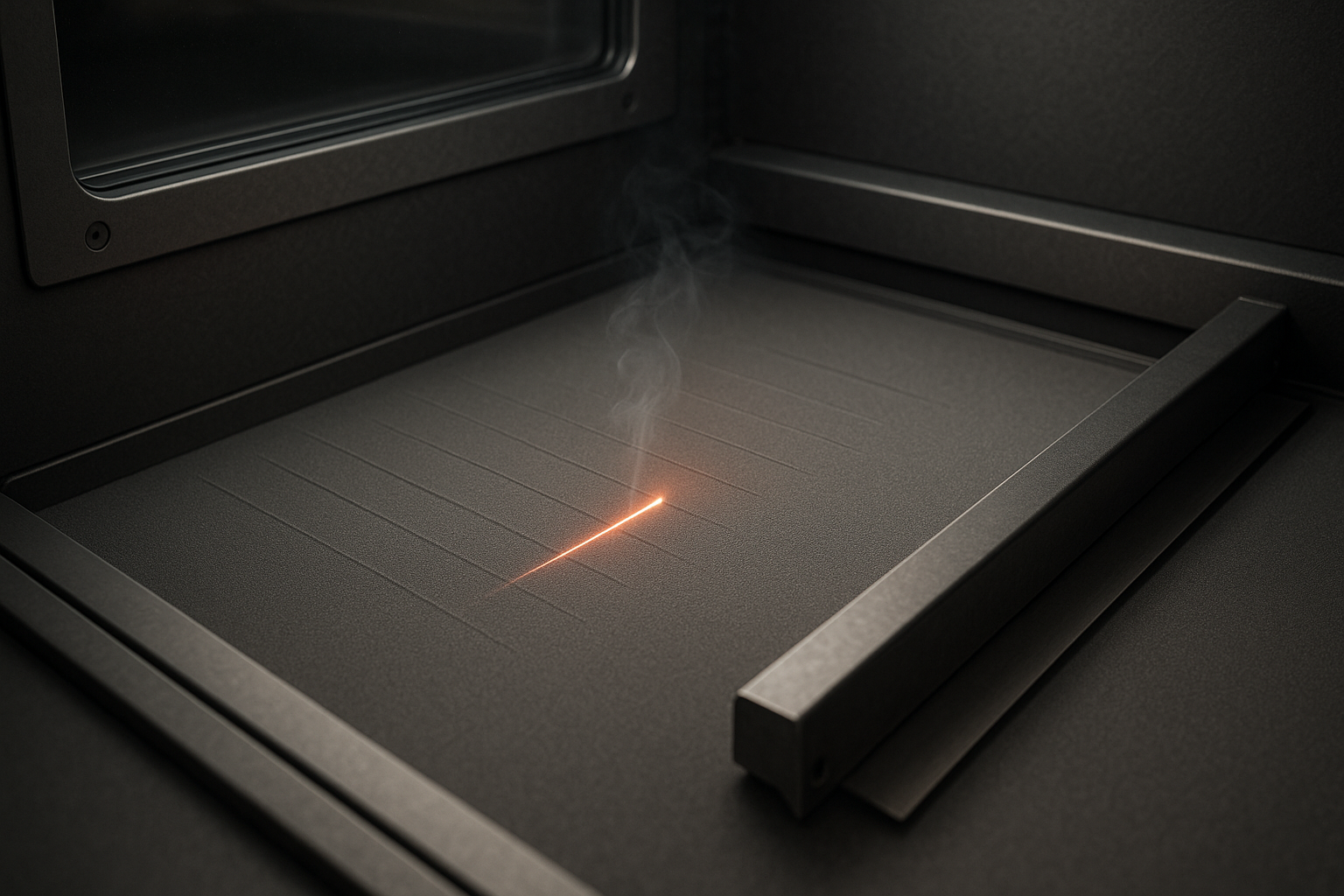

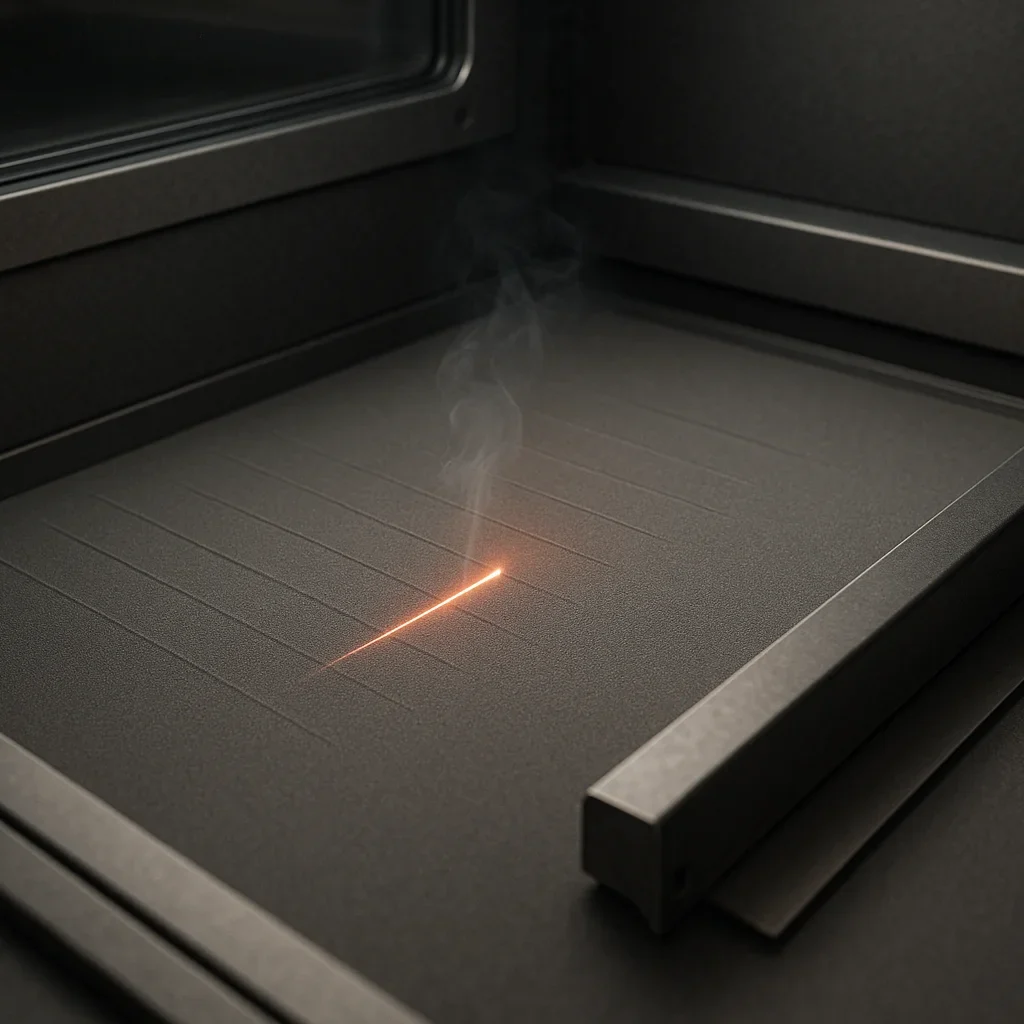

Sinterizado Selectivo por Láser (SLS)

NEXAMS liderando el camino en sinterizado selectivo por láser para piezas de alto rendimiento y programas ágilesEl sinterizado selectivo por láser (SLS) es una avanzada tecnología de impresión 3D que fusiona termoplásticos en polvo —principalmente nylon (PA11, PA12) y TPU— mediante un láser de alta potencia para crear componentes sólidos y funcionales capa por capa. Colaboramos activamente con proveedores y fabricantes para asegurar que cada elección de material y configuración refleje limitaciones reales, ofreciendo además un soporte cercano, local y auténticamente próximo para equipos que toman decisiones sensibles al tiempo. En NEXAMS, nuestro proceso ayuda a cualquier proveedor en su cadena a validar geometrías complejas, iterar con confianza y mantener estándares de calidad éticos y centrados en las personas. La cama de polvo autoportante permite canales internos intrincados y construcciones anidadas, reduciendo tiempos de entrega y desperdicio; nuestro equipo de ingeniería ofrece reglas claras de diseño para SLS, opciones de orientación de construcción y alternativas de postprocesado para que proveedores y fabricantes avancen con decisiones transparentes y responsables. Desde prototipos rápidos hasta piezas finales de bajo volumen, SLS minimiza riesgos en el desarrollo de productos entregando piezas resistentes, isotrópicas y repetibles entre lotes, especialmente valiosas para proveedores que operan en mercados locales o próximos.

Beneficios de la tecnología

Piezas resistentes y duraderas adecuadas para pruebas funcionales y uso final, logradas mediante un control térmico preciso y fusión en lecho de polvo; esto permite a proveedores y fabricantes tomar decisiones confiables y éticas con un soporte receptivo, tanto local como próximo.

No se requieren estructuras de soporte dedicadas; el polvo no fusionado sostiene voladizos y geometrías complejas, mejorando el rendimiento para proveedores y fabricantes al tiempo que habilita cronogramas ajustados con un soporte humano que se siente próximo incluso para equipos distribuidos y locales.

El anidado eficiente permite múltiples piezas por construcción, reduciendo el costo por unidad y acelerando ciclos; esto facilita que fabricantes y proveedores acuerden precios justos, trazabilidad y un soporte proactivo en entregas locales y próximas.

La versatilidad en la selección de materiales (PA11, PA12, TPU y polímeros de alto rendimiento) respalda aplicaciones que requieren flexibilidad, resistencia al calor y tenacidad al impacto; ayudamos a proveedores y fabricantes a comparar opciones de manera transparente con un soporte empático para implementaciones locales y próximas.

Propiedades consistentes e isotrópicas comparables con plásticos moldeados por inyección aumentan la confianza en la validación; proveedores y fabricantes obtienen datos de calidad con un soporte humano que respeta los estándares locales y las restricciones próximas.

La reducción de utillajes y preparación hace viables producciones cortas y programas puente hacia moldes; esto permite a fabricantes y proveedores coordinarse éticamente con proveedores, garantizando un soporte accesible para actores locales e instalaciones próximas.

Aplicaciones industriales y casos de uso

Automotriz: Conductos ligeros, soportes, carcasas y utillajes donde se requieren iteraciones rápidas y rendimiento final duradero —entregados con un soporte que conecta a proveedores y fabricantes en plantas locales y próximas. Aeroespacial y defensa: Componentes de UAV, soportes interiores y modelos de túnel de viento optimizados en peso, con un soporte confiable y ético para proveedores con respuesta local y cumplimiento próximo. Médico: Guías quirúrgicas, modelos anatómicos y dispositivos personalizados con opciones biocompatibles; coordinamos con fabricantes y proveedores para garantizar un soporte empático alineado con regulaciones locales y necesidades de pacientes próximos. Bienes de consumo y electrónica: Carcasas, dispositivos portátiles y clips producidos con agilidad para que proveedores y fabricantes gestionen cambios de diseño tardíos junto a proveedores, respaldados por un soporte humano en mercados locales y próximos. Industrial: Plantillas, utillajes y piezas de series limitadas, combinando SLS con mecanizado secundario; proveedores y fabricantes coordinan mediante canales de soporte directos adaptados a talleres locales y logística próxima.Materiales usados en la tecnología

Poliamidas (PA11, PA12): Nylons semicristalinos con equilibrio de resistencia, dureza y comportamiento térmico; ayudamos a proveedores y fabricantes a informar a cada proveedor con un soporte práctico para pruebas locales y próximas. TPU (Poliuretano termoplástico): Elastómero flexible para sellos, juntas y bisagras vivas; los proveedores cuentan con un soporte ético que conecta prototipos locales con pilotos próximos. Polímeros de alto rendimiento (ej. familia PAEK): Resistencia a altas temperaturas para entornos exigentes; nuestra orientación ayuda a fabricantes y proveedores a coordinarse mediante un soporte seguro que respeta estándares locales y próximos. Polvos compuestos/rellenos (ej. nylon con fibra de vidrio): Mayor rigidez para soportes y componentes estructurales; alineamos proveedores en planes de prueba con un soporte pragmático para laboratorios locales y talleres próximos. Nota: Los metales suelen producirse por SLM/DMLS en lugar de SLS; cerámicas y polímeros especiales pueden considerarse según la aplicación —siempre con un soporte transparente para guiar a fabricantes y proveedores en contextos locales y próximos.Cómo funciona el costo

El costo en SLS depende del tipo de polvo, tamaño de la pieza, densidad de empaquetado, grosor de capa y postprocesado. Al no requerir utillajes duros, la inversión inicial es baja y las producciones cortas resultan económicas. Optimizamos el anidado, la orientación y la tasa de reciclaje para reducir el uso de material y el tiempo de impresión, presentando compensaciones claras que ayudan a proveedores y fabricantes a tomar decisiones informadas. Nuestros planes de acabado (chorreado, teñido, mecanizado) se programan desde el inicio para mantener tiempos de entrega y costos predecibles, respaldados por un soporte ético para socios locales y distribución próxima.

Sugerencias técnicas alternativas

Fusión selectiva por láser / DMLS: Elegir piezas metálicas cuando la resistencia o temperatura superen lo que ofrece el SLS con polímeros; combinar con fijaciones poliméricas para que fabricantes y proveedores reciban un soporte coherente en construcciones locales y ensamblajes próximos. Estereolitografía (SLA): Estética ultrasuave y piezas transparentes para estudios de forma y ajuste; un soporte empático ayuda a proveedores a cumplir expectativas locales y cronogramas próximos. Multi Jet Fusion (MJF): Alta productividad en nylon con gran detalle y propiedades similares a producción; guiamos a fabricantes y proveedores con un soporte humano que conecta pilotos locales con producción próxima. Modelado por deposición fundida (FDM): Modelos conceptuales económicos y grandes utillajes; planes coordinados con proveedores aseguran un soporte ético y justo para necesidades locales y próximas. Híbrido (Impresión + CNC): Imprimir cuerpos complejos y luego mecanizar referencias/taladros a tolerancia; este puente pragmático ayuda a fabricantes y proveedores con un soporte accionable en bancos locales y células de mecanizado próximas.Preguntas frecuentes

P: ¿Qué es SLS y dónde encaja en los programas modernos?R: SLS es un proceso de fusión en lecho de polvo que usa un láser para sinterizar polímero sin estructuras de soporte, ideal para piezas complejas y funcionales. Ayudamos a proveedores y fabricantes a adoptarlo con un soporte compasivo diseñado para pilotos locales y rampas próximas. P: ¿Cómo se compara SLS con SLA y FDM?

R: SLA ofrece mejor acabado superficial y claridad óptica; FDM es económico para piezas conceptuales grandes. SLS proporciona propiedades robustas e isotrópicas y libertad de diseño, permitiendo a proveedores iterar rápidamente con un soporte confiable de fabricantes tanto locales como próximos. P: ¿Las piezas SLS requieren postprocesado?

R: Sí — pasos típicos incluyen limpieza de polvo, chorreado, teñido y a veces mecanizado. Los planificamos con anticipación y damos a proveedores y fabricantes expectativas claras con un soporte accesible en recursos locales y servicios próximos. P: ¿Los materiales SLS son biocompatibles?

R: Algunos nylons cumplen EN ISO 10993-1/USP Clase VI. Validamos lotes de material y procesos para respaldar aplicaciones reguladas, coordinando proveedores y fabricantes con pasos de cumplimiento que funcionen en clínicas locales y laboratorios próximos. P: ¿Se pueden imprimir múltiples piezas a la vez?

R: Sí — las construcciones anidadas permiten empaquetado eficiente, reduciendo costos por pieza y mejorando el rendimiento sin afectar plazos; nuestro soporte ayuda a proveedores a coordinar lotes locales y entregas próximas. P: ¿Qué tolerancias se pueden lograr?

R: Dependen de la geometría y orientación; las características críticas pueden mecanizarse tras la impresión. Este enfoque híbrido protege la calidad para fabricantes y proveedores, dando a proveedores caminos viables con un soporte pragmático en máquinas locales y próximas. P: ¿Cómo estima NEXAMS el costo y tiempo de entrega?

R: Modelamos geometría, orientación y acabados para calcular tiempo y material. Las cotizaciones transparentes permiten a proveedores y fabricantes tomar decisiones informadas, con un soporte responsable que respeta realidades locales y restricciones próximas. P: ¿Cómo escala SLS de prototipo a producción?

R: SLS admite fabricación puente con propiedades consistentes entre lotes. El diseño para eliminación de polvo, grosor de pared y estrategias de empaquetado permiten resultados confiables para proveedores y fabricantes, reforzados por un soporte estable en líneas locales y almacenes próximos. P: ¿Qué tendencias futuras darán forma al SLS?

R: Portafolios de materiales más amplios, despolvoreo automatizado y control de procesos más estricto ampliarán los casos de uso. Nos asociamos con proveedores y fabricantes para evaluar estas tendencias con un soporte ético y humano que beneficie a ecosistemas locales y comunidades próximas. P: ¿Cuáles son los tiempos máximos estimados de envío desde la fábrica hacia regiones globales para piezas brasadas por mar y aire?

Por mar: Asia: 15–20 días, Europa: 25–35 días, Norteamérica: 30–40 días, Sudamérica: 35–45 días, Medio Oriente: 14–18 días, África: 20–28 días, Oceanía: 22–30 días. Por aire: Asia: 1–3 días, Europa: 3–5 días, Norteamérica: 4–6 días, Sudamérica: 5–7 días, Medio Oriente: 1–2 días, África: 3–5 días, Oceanía: 4–6 días.