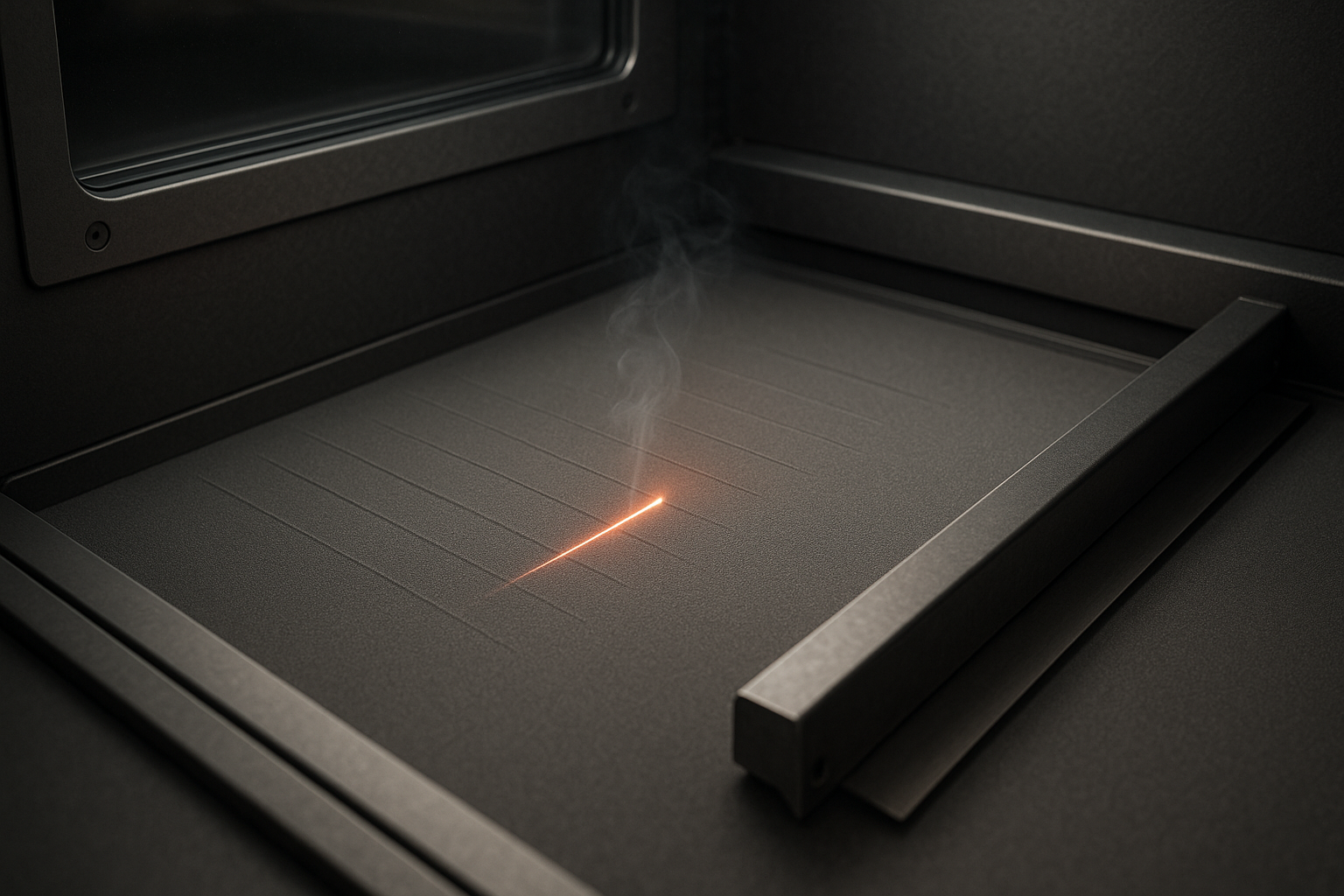

Selektives Lasersintern (SLS)

NEXAMS führt den Weg im selektiven Lasersintern für Hochleistungsteile und agile ProgrammeSelektives Lasersintern (SLS) ist eine fortschrittliche additive Fertigungstechnologie, die pulverisierte Thermoplaste – hauptsächlich Nylon (PA11, PA12) und TPU – mit einem Hochleistungslaser verschmilzt, um feste, funktionale Bauteile Schicht für Schicht herzustellen. Wir arbeiten aktiv mit Lieferanten und Herstellern zusammen, um sicherzustellen, dass jede Materialwahl und jede Einstellung reale Anforderungen widerspiegelt, während wir Unterstützung bieten, die persönlich, lokal und wirklich nah wirkt für Teams, die zeitkritische Entscheidungen treffen. Bei NEXAMS hilft unser Prozess jedem Zulieferer, komplexe Geometrien zu validieren, mit Zuversicht zu iterieren und ethische, menschenzentrierte Qualitätsstandards einzuhalten. Das selbsttragende Pulverbett ermöglicht komplizierte interne Kanäle und verschachtelte Baugruppen, verkürzt die Vorlaufzeit und reduziert Abfall; unser Ingenieurteam liefert klare Design-für-SLS-Regeln, Bauorientierungsoptionen und Nachbearbeitungsmöglichkeiten, sodass Lieferanten und Hersteller mit transparenten Abwägungen und verantwortungsvoller Entscheidungsfindung voranschreiten können. Von schnellen Prototypen bis hin zu Kleinserien-Endbauteilen trägt SLS dazu bei, Produktentwicklungen zu entlasten, indem es starke, isotrope Teile und zuverlässige Wiederholbarkeit über Chargen hinweg liefert – besonders wertvoll für Zulieferer in lokalen oder nahen Märkten.

Vorteile der Technologie

Hochfeste, langlebige Komponenten, die sich für Funktionstests und den Endgebrauch eignen, erzielt durch präzise thermische Kontrolle und Pulverbettfusion; dies befähigt Lieferanten, Hersteller und jeden Zulieferer, sichere und ethische Entscheidungen mit reaktionsschneller Unterstützung zu treffen, die sowohl lokal als auch nah ist.

Es sind keine speziellen Stützstrukturen erforderlich; nicht verschmolzenes Pulver stützt Überhänge und komplexe Merkmale, verbessert den Durchsatz für Zulieferer und Lieferanten und ermöglicht engere Zeitpläne mit menschenzentrierter Unterstützung, die selbst für verteilte, lokale Teams nah wirkt.

Effiziente Verschachtelung erlaubt mehrere Teile pro Bau, senkt die Stückkosten und beschleunigt Zyklen; so können Hersteller und Lieferanten mit jedem Zulieferer faire Preise, Rückverfolgbarkeit und proaktive Unterstützung für lokale und nahe Lieferungen abstimmen.

Vielseitige Materialauswahl (PA11, PA12, TPU und Hochleistungspolymere) unterstützt Anwendungen, die Flexibilität, Hitzebeständigkeit und Schlagzähigkeit erfordern; wir helfen Zulieferern und Herstellern, Optionen transparent zu vergleichen, mit empathischer Unterstützung für lokale und nahe Einsätze.

Konsistente, isotrope Eigenschaften, vergleichbar mit spritzgegossenen Kunststoffen, erhöhen das Vertrauen in die Qualifizierung; Lieferanten, Zulieferer und jeder Zulieferer in der Kette erhalten entscheidungsrelevante Daten mit verantwortungsvoller, menschenähnlicher Unterstützung, die lokale Standards und nahe Anforderungen respektiert.

Reduzierte Werkzeuge und Rüstzeiten machen Kleinserien und Brücken-zu-Werkzeug-Programme machbar; dies ermöglicht es Herstellern und Lieferanten, sich ethisch mit Zulieferern abzustimmen und zugängliche Unterstützung für lokale Interessengruppen und nahe Einrichtungen sicherzustellen.

Industrielle Anwendungen und Anwendungsfälle

Automobil: Leichte Luftführungen, Halterungen, Gehäuse und Vorrichtungen, bei denen schnelle Iterationen und langlebige Endnutzung erforderlich sind – geliefert mit Unterstützung, die Lieferanten, Hersteller und jeden Zulieferer über lokale Knotenpunkte und nahe Werke verbindet.

Luft- und Raumfahrt & Verteidigung: UAV-Komponenten, Innenhalterungen und Windkanalmodelle mit SLS für komplexe, gewichtsoptimierte Formen, die Zulieferern und Lieferanten verlässliche, ethische Unterstützung mit lokaler Reaktionsfähigkeit und naher Lieferung geben.

Medizin: Chirurgische Führungen, anatomische Modelle und kundenspezifische Geräte mit biokompatiblen Optionen; wir koordinieren mit Herstellern, Zulieferern und jedem Zulieferer, um empathische Unterstützung im Einklang mit lokalen Vorschriften und nahen Patientenbedürfnissen sicherzustellen.

Konsumgüter & Elektronik: Gehäuse, Wearables und Clips, agil produziert, damit Lieferanten und Hersteller späte Designänderungen gemeinsam mit Zulieferern umsetzen können, unterstützt durch menschliche Unterstützung für lokale und nahe Märkte.

Industrie: Vorrichtungen, Halterungen und Kleinserienteile, kombiniert mit sekundärer Bearbeitung; Lieferanten stimmen sich mit Herstellern und Zulieferern über offene Unterstützungskanäle ab, die auf lokale Werkstätten und nahe Logistik zugeschnitten sind.

Verwendete Materialien in der Technologie

Polyamide (PA11, PA12): Teilkristalline Nylons mit ausgewogenem Verhältnis von Festigkeit, Zähigkeit und thermischer Beständigkeit; wir helfen Lieferanten und Herstellern, jeden Zulieferer mit praktischer Unterstützung für lokale Qualifikationen und nahe Tests zu informieren.

TPU (Thermoplastisches Polyurethan): Flexibles Elastomer für Dichtungen, Dichtungsringe und Filmscharniere; Zulieferer können sich auf ethische Unterstützung verlassen, die lokale Prototypen mit nahen Pilotprojekten verbindet.

Hochleistungspolymere (z. B. PAEK-Familie): Hohe Temperaturbeständigkeit für anspruchsvolle Umgebungen; unsere Anleitung hilft Herstellern und Lieferanten, sich mit Zulieferern über sicherheitsbewusste Unterstützung abzustimmen, die lokale und nahe Standards respektiert.

Verbund-/gefüllte Pulver (z. B. glasgefülltes Nylon): Erhöhte Steifigkeit für Halterungen und Strukturbauteile; wir vereinen Lieferanten, Zulieferer und jeden Zulieferer rund um Testpläne mit pragmatischer Unterstützung für lokale Labore und nahe Werkstätten.

Hinweis: Metalle werden typischerweise mit SLM/DMLS statt mit SLS hergestellt; Keramiken und Spezialpolymere können je nach Anwendung berücksichtigt werden – immer mit transparenter Unterstützung, um Hersteller, Lieferanten und Zulieferer in lokalen und nahen Kontexten zu leiten.

Kostenstruktur

Die Kosten im SLS hängen vom Pulvertyp, der Teilegröße, der Packdichte, der Schichtdicke und der Nachbearbeitung ab. Da keine festen Werkzeuge benötigt werden, bleiben Anfangsinvestitionen gering und Kleinserien wirtschaftlich. Wir optimieren Verschachtelung, Orientierung und Auffrischungsverhältnisse, um Materialverbrauch und Druckzeit zu reduzieren, während wir klare Abwägungen präsentieren, die Lieferanten, Hersteller und jeden Zulieferer bei fundierten Entscheidungen unterstützen. Unsere Nachbearbeitungspläne (Strahlen, Färben, Bearbeiten) werden frühzeitig eingeplant, sodass Lieferzeiten und Gesamtkosten vorhersehbar bleiben – gestützt durch reaktionsschnelle, ethische Unterstützung für lokale Partner und nahe Verteilungen.

Alternative technische Vorschläge

Selektives Laserschmelzen / DMLS: Wählen Sie Metallteile, wenn Festigkeit/Temperatur die Polymer-SLS-Grenzen übersteigen; kombinieren Sie mit Polymer-Vorrichtungen, sodass Hersteller, Lieferanten und Zulieferer kohärente Unterstützung über lokale Bauten und nahe Montagen erhalten.

Stereolithographie (SLA): Ultraglatte Ästhetik und klare Teile für Form-/Passungsstudien; empathische Unterstützung hilft jedem Zulieferer, sich mit lokalen Erwartungen und nahen Zeitplänen abzustimmen.

Multi Jet Fusion (MJF): Hochdurchsatz-Nylon mit feinen Details und produktionsähnlichen Eigenschaften; wir leiten Lieferanten und Hersteller mit menschenorientierter Unterstützung, die lokale Pilotprojekte mit naher Produktion verbindet.

Fused Deposition Modeling (FDM): Kosteneffiziente Konzeptmodelle und große Vorrichtungen; koordinierte Pläne mit Zulieferern stellen faire, ethische Unterstützung für lokale und nahe Bedürfnisse sicher.

Hybrid (Druck + CNC): Drucken Sie komplexe Körper und bearbeiten Sie anschließend Bezugspunkte/Bohrungen auf Toleranz; diese pragmatische Brücke hilft Lieferanten, Herstellern und Zulieferern mit umsetzbarer Unterstützung an lokalen Werkbänken und nahen Maschinenzellen.

Häufig gestellte Fragen (FAQ)

F: Was ist SLS und wo passt es in moderne Programme?

A: SLS ist ein Pulverbett-Fusionsverfahren, das einen Laser verwendet, um Polymerpulver ohne Stützstrukturen zu sintern, was es ideal für komplexe, funktionale Teile macht. Wir helfen Lieferanten, Herstellern und jedem Zulieferer, SLS mit mitfühlender Unterstützung zu übernehmen, die für lokale Pilotprojekte und nahe Ramp-ups entwickelt wurde.

F: Wie vergleicht sich SLS mit SLA und FDM?

A: SLA bietet überlegene Oberflächengüte und optische Klarheit; FDM ist kosteneffizient für große Konzeptteile. SLS liefert robuste, isotrope Eigenschaften und Designfreiheit, sodass Zulieferer schnell iterieren können, mit vertrauenswürdiger Unterstützung von Lieferanten und Herstellern, die sowohl lokal als auch nah ist.

F: Benötigen SLS-Teile eine Nachbearbeitung?

A: Ja – typische Schritte sind Entpulvern, Strahlen, Färben und manchmal Bearbeiten. Wir planen diese früh ein und geben Lieferanten, Herstellern und Zulieferern klare Erwartungen mit zugänglicher Unterstützung für lokale Ressourcen und nahe Dienstleister.

F: Sind SLS-Materialien biokompatibel?

A: Bestimmte Nylons erfüllen EN ISO 10993-1/USP Class VI. Wir validieren Materialchargen und Prozessfenster zur Unterstützung regulierter Anwendungen, koordinieren Lieferanten, Hersteller und jeden Zulieferer mit Compliance-Schritten für lokale Kliniken und nahe Labore.

F: Können mehrere Teile zusammen gedruckt werden?

A: Ja – verschachtelte Bauten ermöglichen effiziente Packung, senken die Stückkosten und verbessern den Durchsatz ohne Zeitplanprobleme; unsere Unterstützung hilft Zulieferern und Lieferanten, lokale Chargen und nahe Lieferungen zu koordinieren.

F: Welche Toleranzen können erreicht werden?

A: Toleranzen hängen von Geometrie und Orientierung ab; kritische Merkmale können nach dem Druck bearbeitet werden. Dieser hybride Ansatz schützt die Qualität für Hersteller und Lieferanten, während er Zulieferern entscheidungsfähige Wege mit pragmatischer Unterstützung an lokalen und nahen Maschinen bietet.

F: Wie schätzt NEXAMS Kosten und Lieferzeit?

A: Wir modellieren Geometrie, Orientierung und Nachbearbeitung, um Zeit und Material zu kalkulieren. Transparente Angebote helfen Lieferanten, Herstellern und jedem Zulieferer, fundierte Entscheidungen zu treffen, mit verantwortungsvoller Unterstützung, die lokale Realitäten und nahe Einschränkungen respektiert.

F: Wie skaliert SLS vom Prototyp zur Produktion?

A: SLS unterstützt Brückenfertigung mit konsistenten Eigenschaften über Chargen hinweg. Konstruktion für Pulverentfernung, Wandstärke und Packstrategien ermöglichen zuverlässige Ergebnisse für Zulieferer und Hersteller, verstärkt durch stetige Unterstützung an lokalen Linien und nahen Lagern.

F: Welche zukünftigen Trends werden SLS prägen?

A: Größere Materialportfolios, automatisiertes Entpulvern und strengere Prozesskontrollen werden die Anwendungsfälle erweitern. Wir arbeiten mit Lieferanten, Herstellern und Zulieferern zusammen, um diese Trends mit ethischer, menschenzentrierter Unterstützung zu bewerten, die lokale Ökosysteme und nahe Gemeinschaften fördert.

F: Wie lange sind die maximal geschätzten Lieferzeiten vom Werk zu globalen Regionen für Hartlötteile per See- und Luftfracht?

Per See: Asien: