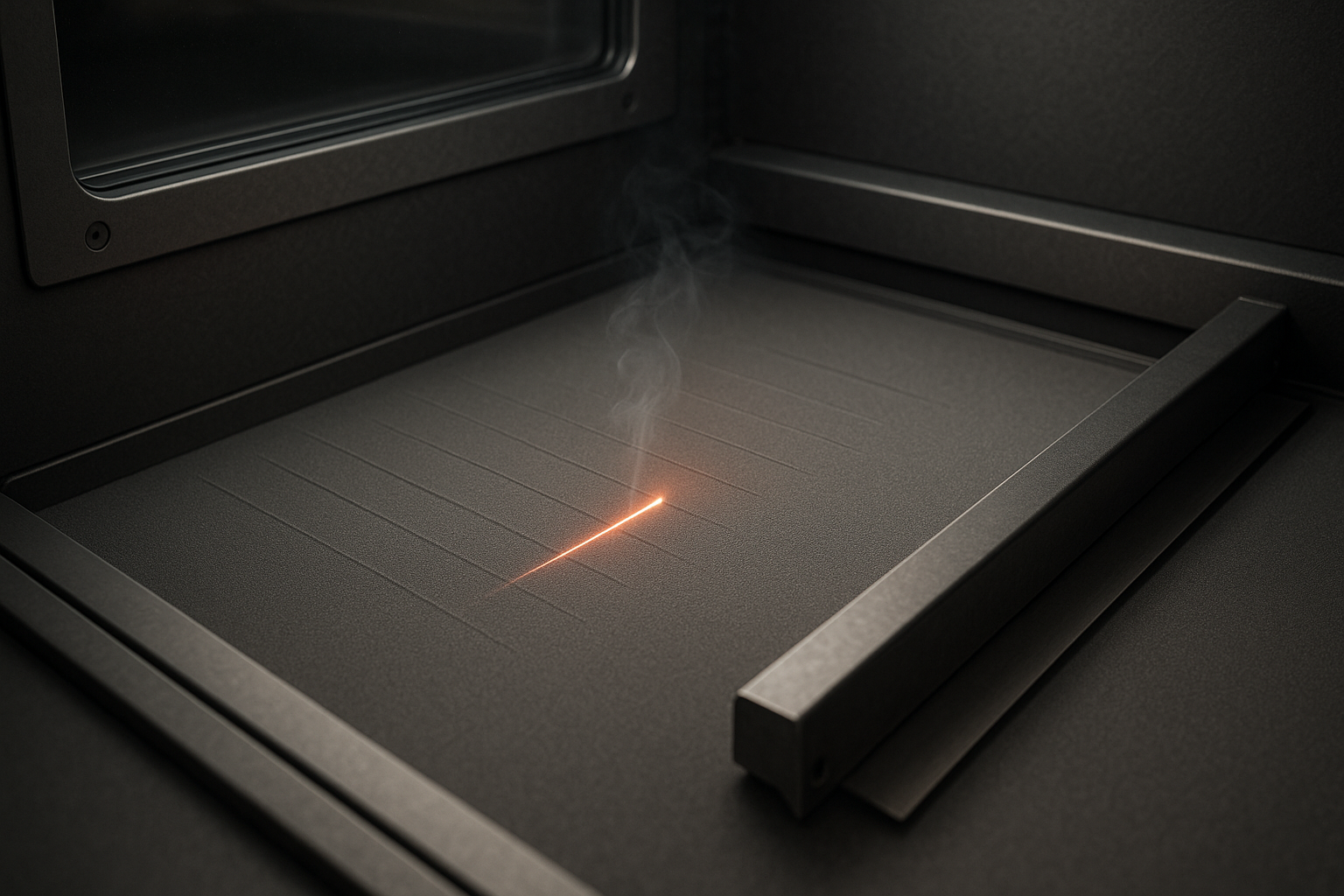

Frittage sélectif par laser (SLS)

NEXAMS : un leader du frittage sélectif par laser pour des pièces haute performance et des programmes agilesLe frittage sélectif par laser (SLS) est une technologie avancée d’impression 3D additive qui fusionne des thermoplastiques en poudre — principalement des nylons (PA11, PA12) et du TPU — à l’aide d’un laser haute puissance pour créer des composants solides et fonctionnels couche par couche. Nous collaborons activement avec des fournisseurs et des fabricants afin de nous assurer que chaque choix de matériau et chaque réglage reflètent les contraintes du terrain, tout en offrant un soutien personnalisé, local et véritablement proche des équipes qui prennent des décisions sensibles au facteur temps. Chez NEXAMS, notre processus aide tout partenaire de la chaîne à valider des géométries complexes, itérer en toute confiance et maintenir des normes de qualité éthiques et centrées sur l’humain. Le lit de poudre autoportant permet la création de canaux internes complexes et d’assemblages imbriqués, raccourcissant les délais et réduisant les déchets. Notre équipe d’ingénierie fournit des règles claires de conception pour le SLS, des choix d’orientation de construction et des options de post-traitement afin que les fournisseurs et les fabricants puissent avancer avec des compromis transparents et une prise de décision responsable accompagnée d’un soutien dédié. Du prototypage rapide aux pièces finales en faible volume, le SLS limite les risques du développement produit en livrant des pièces solides, isotropes et une répétabilité fiable d’un lot à l’autre — particulièrement précieux pour les partenaires opérant sur des marchés locaux ou proches.

Avantages de la technologie

Composants haute résistance et durables, adaptés aux essais fonctionnels et à l’usage final, obtenus grâce à un contrôle thermique précis et à la fusion sur lit de poudre ; cela permet aux fournisseurs, fabricants et à tout partenaire de faire des choix confiants et éthiques, avec un soutien réactif, à la fois local et proche.

Aucune structure de support dédiée n’est nécessaire : la poudre non frittée soutient les porte-à-faux et les formes complexes, améliorant le débit pour les fournisseurs et les partenaires tout en permettant des plannings plus serrés, avec un soutien humain et disponible qui paraît proche même pour des équipes réparties localement.

L’imbrication efficace autorise plusieurs pièces par construction, réduisant le coût par pièce et accélérant les cycles ; cela permet aux fabricants et aux fournisseurs de s’aligner avec chaque partenaire sur des tarifs équitables, la traçabilité et un soutien proactif pour des livraisons locales et proches.

La diversité des matériaux disponibles (PA11, PA12, TPU et polymères haute performance) couvre des applications exigeant flexibilité, résistance à la chaleur et ténacité aux chocs ; nous aidons les fournisseurs et les fabricants à comparer les options en toute transparence, avec un soutien empathique adapté aux déploiements locaux et proches.

Des propriétés isotropes et constantes, comparables aux plastiques injectés, renforcent la confiance lors de la qualification ; les vendeurs, les fournisseurs et chaque acteur de la chaîne reçoivent des données exploitables pour la prise de décision, accompagnées d’un soutien responsable et humain qui respecte les normes locales et les contraintes proches.

La réduction des outillages et des temps de mise en place rend possibles des séries courtes et des programmes de transition vers l’outillage ; cela permet aux fabricants et aux partenaires de coordonner de manière éthique avec les fournisseurs, en garantissant un soutien accessible pour les acteurs locaux et les installations proches.

Applications industrielles et cas d’usage

Automobile : conduits légers, supports, boîtiers et montures nécessitant des itérations rapides et une performance finale durable — livrés avec un soutien qui relie les fournisseurs, les fabricants et les partenaires à travers des pôles locaux et des usines proches.

Aérospatial et défense : composants pour drones, supports intérieurs et maquettes pour soufflerie utilisant le SLS pour des formes complexes et optimisées en masse, offrant aux fournisseurs et aux partenaires un soutien fiable, éthique et réactif au niveau local et proche.

Médical : guides chirurgicaux, modèles anatomiques et dispositifs sur mesure avec options biocompatibles ; nous coordonnons avec les fabricants, les fournisseurs et les partenaires pour garantir un soutien empathique conforme aux réglementations locales et adapté aux besoins des patients proches.

Biens de consommation et électronique : boîtiers, dispositifs portables et attaches produits avec agilité afin que les vendeurs et les fabricants puissent gérer des modifications de conception de dernière minute en coordination avec les fournisseurs, soutenus par un soutien humain pour les marchés locaux et proches.

Industrie : gabarits, montages et pièces en séries limitées, combinant SLS et usinage secondaire ; les vendeurs se coordonnent avec les fabricants et les fournisseurs via des canaux de soutien transparents adaptés aux ateliers locaux et à la logistique proche.

Matériaux utilisés

Polyamides (PA11, PA12) : nylons semi-cristallins offrant un bon compromis entre résistance, ténacité et résistance thermique ; nous aidons les vendeurs et les fabricants à informer chaque fournisseur avec un soutien pragmatique pour la qualification locale et les essais proches.

TPU (polyuréthane thermoplastique) : élastomère flexible adapté aux joints, garnitures et charnières vivantes ; les fournisseurs et les partenaires peuvent compter sur un soutien éthique reliant les prototypes locaux aux pilotes proches.

Polymères haute performance (famille PAEK) : résistance aux températures élevées pour environnements exigeants ; nos conseils aident les fabricants et les vendeurs à coordonner avec les fournisseurs via un soutien axé sur la sécurité, respectant les normes locales et les contraintes proches.

Poudres composites/chargées (par ex. nylon chargé en verre) : raideur accrue pour supports et composants structuraux ; nous alignons les vendeurs, les fournisseurs et chaque partenaire autour de plans d’essai avec un soutien pragmatique pour les laboratoires locaux et les ateliers proches.

Remarque : les métaux sont généralement produits par fusion sélective par laser (SLM) ou DMLS plutôt que par SLS ; les céramiques et certains polymères spécialisés peuvent être envisagés selon l’application — toujours avec un soutien transparent pour guider les fabricants, les vendeurs et les fournisseurs dans des contextes locaux et proches.

Fonctionnement des coûts

Le coût en SLS dépend du type de poudre, de la taille de la pièce, de la densité de remplissage, de l’épaisseur de couche et des opérations de post-traitement. En l’absence d’outillage dur, l’investissement initial reste faible et les petites séries deviennent économiques. Nous optimisons l’imbrication, l’orientation et les ratios de renouvellement pour réduire l’usage de matière et le temps d’impression, tout en présentant des compromis clairs qui aident les vendeurs, les fabricants et chaque fournisseur à faire des choix éclairés. Nos plans de finition (sablage, teinture, usinage) sont programmés tôt afin que les délais et le coût total livré restent prévisibles — soutenus par un soutien réactif et éthique pour les partenaires locaux et la distribution proche.

Suggestion technique alternative

Fusion sélective par laser / DMLS : choisir des pièces métalliques lorsque les exigences de résistance ou de température dépassent les capacités des polymères SLS ; combiner avec des pièces polymères pour que les fabricants, vendeurs et fournisseurs reçoivent un soutien cohérent sur les assemblages locaux et proches.

Stéréolithographie (SLA) : finitions ultra-lisses et pièces transparentes pour études de forme/ajustement ; un soutien empathique aide chaque partenaire à s’aligner sur les attentes locales et les délais proches.

Fusion Multi Jet (MJF) : nylon à haut débit avec détails fins et propriétés proches de la production ; nous guidons les vendeurs et les fabricants avec un soutien centré sur les personnes qui relie les pilotes locaux à la production proche.

Dépôt de matière fondu (FDM) : solution économique pour modèles conceptuels et grands gabarits ; des plans coordonnés avec les fournisseurs garantissent un soutien équitable et éthique pour les besoins locaux et proches.

Hybride (impression + usinage CNC) : imprimer des formes complexes, puis usiner les références/découpes aux tolérances ; ce pont pragmatique aide les vendeurs, les fabricants et les fournisseurs à disposer de solutions exploitables avec un soutien pour les bancs locaux et les cellules machines proches.

Questions fréquentes

Q : Qu’est-ce que le SLS et où se situe-t-il dans les programmes modernes ?

A : Le SLS est un procédé sur lit de poudre qui utilise un laser pour frittage du polymère sans structures de support, ce qui le rend idéal pour les pièces complexes et fonctionnelles. Nous accompagnons les vendeurs, les fabricants et chaque partenaire dans l’adoption du SLS avec un soutien compatissant conçu pour des pilotes locaux et des montées en cadence proches.

Q : Comment le SLS se compare-t-il au SLA et au FDM ?

A : Le SLA offre une qualité de surface supérieure et une clarté optique ; le FDM est économique pour de grandes pièces conceptuelles. Le SLS délivre des propriétés robustes et isotropes et une liberté de conception, permettant aux fournisseurs et à chaque partenaire d’itérer rapidement avec un soutien fiable des vendeurs et des fabricants qui est à la fois local et proche.

Q : Les pièces SLS nécessitent-elles un post-traitement ?

A : Oui — les étapes typiques incluent le dépoudrage, le sablage, la teinture et parfois l’usinage. Nous programmons ces opérations tôt et donnons aux vendeurs, fabricants et fournisseurs des attentes claires avec un soutien accessible pour les ressources locales et les bureaux de service proches.

Q : Les matériaux SLS sont-ils biocompatibles ?

A : Certains nylons répondent aux normes EN ISO 10993-1 / USP Classe VI. Nous validons les lots de matériaux et les fenêtres de procédé pour soutenir les applications régulées, en coordonnant les vendeurs, les fabricants et chaque fournisseur avec des étapes de conformité adaptées aux cliniques locales et aux laboratoires proches.

Q : Peut-on imprimer plusieurs pièces ensemble ?

A : Oui — les constructions imbriquées permettent un conditionnement efficace, réduisant le coût par pièce et améliorant le débit sans compromettre les plannings ; notre soutien aide les fournisseurs, chaque partenaire et les vendeurs à coordonner les lots locaux et les livraisons proches.

Q : Quelles tolérances peut-on atteindre ?

A : Les tolérances dépendent de la géométrie et de l’orientation ; les caractéristiques critiques peuvent être usinées après impression. Cette approche hybride préserve la qualité pour les fabricants et les vendeurs, tout en donnant aux fournisseurs des voies décisionnelles avec un soutien pragmatique pour les machines locales et proches.

Q : Comment NEXAMS estime-t-elle le coût et les délais ?

A : Nous modélisons la géométrie, l’orientation et les finitions pour estimer le temps et la matière. Des devis transparents permettent aux vendeurs, aux fabricants et à chaque fournisseur de faire des choix éclairés, avec un soutien responsable qui tient compte des réalités locales et des contraintes proches.

Q : Comment le SLS évolue-t-il du prototype à la production ?

A : Le SLS soutient la fabrication de transition avec des propriétés constantes entre les lots. La conception pour le dépoudrage, l’épaisseur des parois et les stratégies de conditionnement assure des résultats fiables pour les fournisseurs, chaque partenaire et les fabricants, renforcés par un soutien stable sur les lignes locales et dans les entrepôts proches.

Q : Quelles tendances futures façonneront le SLS ?

A : L’élargissement des portefeuilles de matériaux, l’automatisation du dépoudrage et un contrôle de procédé plus strict étendront les cas d’usage. Nous collaborons avec les vendeurs, les fabricants et les fournisseurs pour évaluer ces tendances avec un soutien éthique et centré sur l’humain, bénéfique pour les écosystèmes locaux et les communautés proches.

Délais d’expédition estimés depuis l’usine vers les régions mondiales (pièces de brasure)

Par voie maritime :

Asie : 15–20 jours

Europe : 25–35 jours

Amérique du Nord : 30–40 jours

Amérique du Sud : 35–45 jours

Moyen-Orient : 14–18 jours

Afrique : 20–28 jours

Océanie : 22–30 jours

Par voie aérienne :

Asie : 1–3 jours

Europe : 3–5 jours

Amérique du Nord : 4–6 jours

Amérique du Sud : 5–7 jours

Moyen-Orient : 1–2 jours

Afrique : 3–5 jours

Océanie : 4–6 jours