Stéréolithographie SLA

NEXAMS en tête dans la stéréolithographie SLA et les solutions de fabrication additive

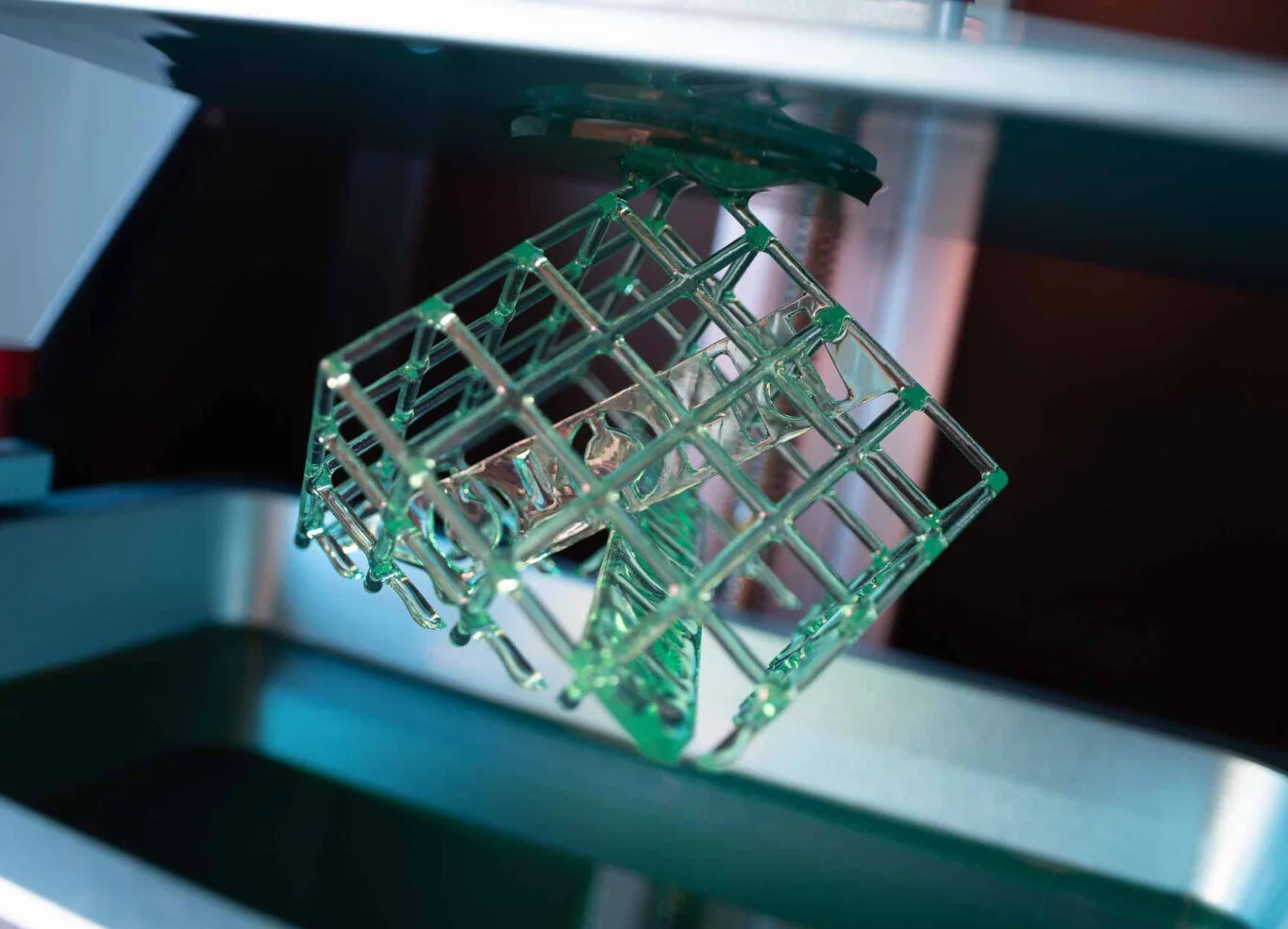

La stéréolithographie SLA est un procédé révolutionnaire de fabrication additive qui transforme les conceptions numériques en composants physiques avec une précision et un niveau de détail exceptionnels. Chez NEXAMS, nous sommes spécialisés dans la fourniture de services d’impression 3D SLA de haute qualité, combinant la technologie laser avec des résines avancées pour produire des prototypes fonctionnels et des pièces finales. Contrairement à la fabrication traditionnelle, la stéréolithographie SLA utilise un laser UV pour durcir la résine liquide couche par couche, construisant des pièces avec des finitions lisses et des géométries complexes.

Ce procédé, également appelé fabrication additive SLA, fait partie d’une large famille de méthodes de prototypage rapide et demeure l’une des formes les plus précises d’impression 3D en résine disponibles aujourd’hui. Que vous ayez besoin de modèles personnalisés pour des dispositifs médicaux, de prototypes fonctionnels pour des tests mécaniques ou de conceptions légères pour des applications aérospatiales, NEXAMS assure des résultats constants avec des systèmes de prototypage SLA à la pointe de la technologie. Notre réseau fiable de fournisseurs et de partenaires de confiance nous permet d’apporter une expertise locale à proximité, simplifiant ainsi l’approvisionnement et le rendant plus efficace pour les industries qui dépendent du soutien de partenaires fiables.

Notre expertise inclut l’impression 3D en résine, l’impression 3D par projection lumineuse et l’impression 3D à base de résine liquide, toutes optimisées pour l’efficacité et la fiabilité. En alliant savoir-faire en ingénierie et impression 3D SLA, nous permettons aux industries de bénéficier de délais de livraison plus rapides, de réduire les risques liés à la conception et d’obtenir une qualité supérieure. Les clients profitent de partenariats éthiques avec des fabricants, des fournisseurs et des partenaires soucieux de solutions durables, ainsi que d’équipes de soutien locales assurant une gestion responsable et fiable des projets.

Avantages de la technologie

Précision élevée et détails fins inégalés dans les autres méthodes de prototypage rapide. Finition de surface lisse qui réduit le besoin de post-traitement. Capacité à créer des structures internes complexes grâce au prototypage SLA. Large choix de matériaux pour l’aéronautique, l’automobile et les dispositifs médicaux. Rentable pour les petites séries comparé au moulage par injection. Supporte les projets de rétro-ingénierie avec une précision dimensionnelle exceptionnelle. Permet la fabrication composite où légèreté et résistance sont nécessaires. Compatible avec le moulage sous vide pour la préparation des moules et les approches de production hybrides.

La combinaison de précision, d’évolutivité et de polyvalence de la stéréolithographie SLA garantit aux industries l’adoptant une meilleure efficacité, des coûts réduits et des itérations de conception plus rapides. C’est pourquoi de nombreux fournisseurs et fabricants de différents secteurs font confiance à NEXAMS. En collaborant avec des partenaires locaux et en maintenant des canaux d’assistance proches, nous apportons un soutien utile qui va au-delà de la technologie — il assure aux décideurs confiance et stratégie durable.

Applications industrielles et cas d’usage

Automobile : Prototypes fonctionnels, tableaux de bord, géométries complexes.

Aéronautique : Outillage léger personnalisé, modèles pour tests d’écoulement d’air.

Dispositifs médicaux : Guides chirurgicaux sur mesure, aligneurs dentaires, coques d’appareils auditifs.

Bijouterie : Résines calcinables permettant des conceptions complexes pour la fonte à cire perdue.

Électronique grand public : Boîtiers, prototypes pour tests ergonomiques.

Ingénierie industrielle : Gabarits, moules et tests d’équipements mécaniques.

Art et design : Sculptures, figurines et modèles à détails fins.

NEXAMS intègre la stéréolithographie SLA avec la rétro-ingénierie et le prototypage rapide afin d’offrir des solutions de fabrication complètes. Cette technologie complète parfaitement la fabrication composite, l’impression 3D en résine et même le moulage sous vide pour des besoins de production étendus. Les entreprises font souvent des choix d’approvisionnement éthiques en travaillant avec des fournisseurs et fabricants de confiance, sachant que des partenaires locaux et proches peuvent apporter un soutien rapide aux projets urgents.

Matériaux utilisés dans la technologie

Résines standards : Idéales pour modèles, prototypes et conceptions esthétiques.

Résines résistantes : Pour des pièces durables avec une plus grande résistance mécanique.

Résines flexibles : Imite des propriétés élastomères pour courbure et élasticité.

Résines haute température : Pour composants aéronautiques et automobiles nécessitant une résistance à la chaleur.

Résines transparentes : Parfaites pour la clarté optique dans les dispositifs médicaux et lentilles.

Résines calcinables : Conçues pour la bijouterie et les moules dentaires.

Grâce à la fabrication additive SLA, ces résines photopolymères permettent aux industries de créer des pièces fonctionnelles répondant à des besoins spécifiques, qu’il s’agisse de remplacements en acrylique polycarbonate, de mélanges sur mesure ou de formulations personnalisées optimisées pour l’utilisation finale. Les choix éthiques sont renforcés par des partenaires et fournisseurs qui partagent la responsabilité avec les fabricants, facilitant ainsi la confiance dans une expertise locale et un soutien proche sans retard.

Fonctionnement des coûts

Le coût de la stéréolithographie SLA dépend du type de résine, de la taille de la pièce, de l’orientation de fabrication et des besoins en post-traitement. Contrairement au moulage par injection nécessitant des outillages coûteux, le prototypage SLA offre une solution flexible et abordable pour la production en petites séries. L’efficacité de l’impression 3D laser réduit les déchets tandis que le prototypage SLA accélère les cycles de développement.

NEXAMS exploite le moulage sous vide et l’impression 3D en résine en complément de l’impression 3D SLA afin d’optimiser les coûts pour ses clients. Cette approche hybride assure un équilibre entre accessibilité et précision, répondant aux exigences de secteurs tels que l’aéronautique, l’automobile et les dispositifs médicaux. Avec des partenaires fiables et des fournisseurs réguliers, associés à un soutien local, les clients savent que leur investissement correspond à des standards financiers et éthiques. Cette transparence avec les fabricants garantit une valeur durable.

Suggestions techniques alternatives

Frittage sélectif par laser (SLS) : Matériaux thermoplastiques solides pour pièces fonctionnelles.

Modélisation par dépôt de fil fondu (FDM) : Prototypage plastique économique pour grandes pièces.

Traitement par lumière numérique (DLP) : Durcissement rapide par projection lumineuse.

Impression PolyJet : Impression multi-matériaux pour prototypes avec finitions complexes.

Usinage CNC : Préféré pour prototypes métalliques et équipements mécaniques à forte tolérance de charge.

Bien que des alternatives existent, la stéréolithographie SLA demeure la solution la plus fiable pour les industries exigeant des détails fins, un prototypage rapide et des finitions de surface lisses. Les entreprises valorisant des fournisseurs de confiance, des fabricants expérimentés et des partenaires éthiques trouveront en NEXAMS une combinaison parfaite entre technologie et soutien humain. En collaborant avec des acteurs locaux et proches, les entreprises obtiennent une assistance fiable pour des décisions équilibrées et prêtes pour l’avenir.

Questions fréquentes (FAQ)

Q : Qu’est-ce que la stéréolithographie SLA ?

R : C’est un procédé d’impression 3D à base de laser qui durcit la résine liquide couche par couche pour créer des pièces précises et détaillées, également appelé fabrication additive SLA.

Q : En quoi la SLA diffère-t-elle des autres méthodes d’impression 3D ?

R : Contrairement au FDM ou au SLS, la SLA utilise un laser pour durcir la résine liquide, permettant des finitions plus lisses, des détails plus fins et des propriétés spécifiques aux résines.

Q : Quels secteurs bénéficient le plus de l’impression 3D SLA ?

R : L’aéronautique, les dispositifs médicaux, l’automobile, la bijouterie et l’électronique grand public en tirent parti grâce à la capacité de prototyper rapidement et de rétroconcevoir des composants fonctionnels.

Q : La stéréolithographie SLA peut-elle être combinée au moulage sous vide ?

R : Oui, les prototypes SLA sont souvent utilisés pour créer des modèles maîtres pour le moulage sous vide, élargissant ainsi les capacités de production.

Q : Quel rôle joue le prototypage rapide dans la technologie SLA ?

R : Le prototypage rapide SLA réduit le temps de mise sur le marché, permet une conception itérative et assure des tests de haute fidélité avant la production de masse.

Q : Comment la SLA est-elle utilisée dans la fabrication composite ?

R : Elle permet la création de moules et de modèles détaillés pour les stratifiés composites, améliorant ainsi l’efficacité et la performance structurelle.

Q : La stéréolithographie SLA convient-elle aux équipements mécaniques ?

R : Oui, les pièces SLA peuvent servir de prototypes pour tester la forme, l’ajustement et la fonction dans le développement d’équipements mécaniques.

Q : Quels sont les avantages de l’impression 3D en résine ?

R : Elle produit des pièces lisses et précises avec une haute résolution, idéale pour les composants détaillés.

Q : Pour quoi le prototypage SLA est-il le plus adapté ?

R : Il excelle pour les prototypes détaillés, la rétro-ingénierie et les applications où la précision est essentielle.

Q : Pourquoi choisir NEXAMS pour la stéréolithographie SLA ?

R : NEXAMS associe expertise en impression 3D SLA, matériaux en résine et fabrication additive afin de fournir des solutions fiables, économiques et de haute qualité. Nos partenariats avec des fournisseurs éthiques, des fabricants responsables et des partenaires fiables, combinés à un soutien local et proche, garantissent que chaque client reçoit non seulement de la technologie mais également un véritable accompagnement humain.

Q : Quels sont les délais d’expédition maximum estimés depuis l’usine vers les régions mondiales pour les pièces brasées par mer et par air ?

Par mer : Asie : 15–20 jours, Europe : 25–35 jours, Amérique du Nord : 30–40 jours, Amérique du Sud : 35–45 jours, Moyen-Orient : 14–18 jours, Afrique : 20–28 jours, Océanie : 22–30 jours

Par avion : Asie : 1–3 jours, Europe : 3–5 jours, Amérique du Nord : 4–6 jours, Amérique du Sud : 5–7 jours, Moyen-Orient : 1–2 jours, Afrique : 3–5 jours, Océanie : 4–6 jours